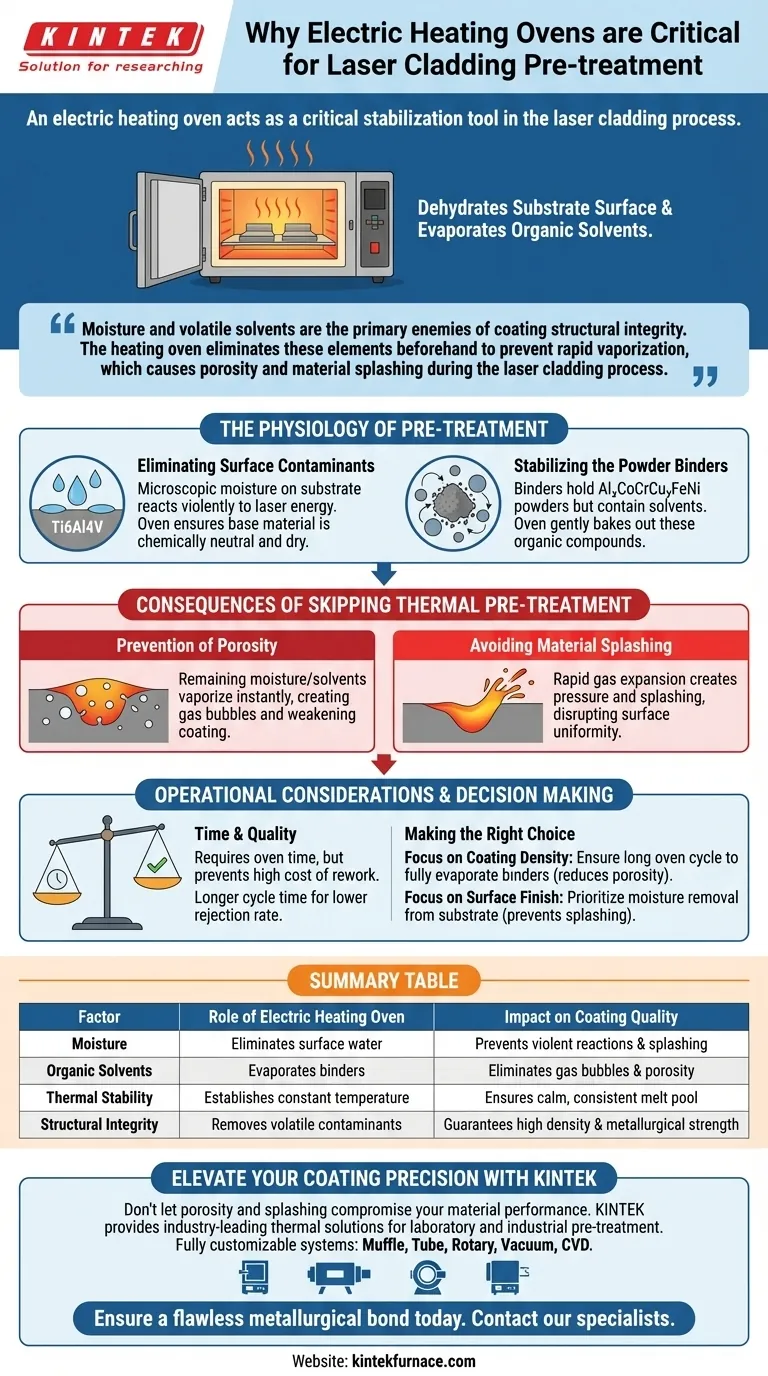

Электрическая нагревательная печь действует как критически важный инструмент стабилизации в процессе лазерного оплавления, создавая среду с постоянной температурой перед применением лазера. Ее основная функция — тщательно обезвоживать поверхность подложки и испарять органические растворители, содержащиеся в связующих веществах предварительно нанесенных порошков AlxCoCrCuyFeNi.

Влага и летучие растворители — главные враги структурной целостности покрытия. Нагревательная печь заранее устраняет эти элементы, чтобы предотвратить быстрое испарение, которое вызывает пористость и разбрызгивание материала во время процесса лазерного оплавления.

Физиология предварительной обработки

Устранение поверхностных загрязнений

Подложка Ti6Al4V часто содержит микроскопические слои влаги на своей поверхности. Если не обработать, эта влага бурно реагирует на высокую энергию лазера.

Электрическая нагревательная печь обеспечивает стабильную тепловую среду для полного отвода этой влаги. Это гарантирует, что основной материал будет химически нейтральным и сухим перед началом оплавления.

Стабилизация связующих веществ порошка

Предварительно нанесенные порошки AlxCoCrCuyFeNi полагаются на связующие вещества для сохранения своей формы на подложке. Эти связующие вещества обычно содержат органические растворители.

Хотя они необходимы для нанесения, эти растворители становятся загрязнителями во время плавления. Печь работает, чтобы мягко выпечь эти органические соединения из слоя порошка.

Последствия пропуска термической предварительной обработки

Предотвращение пористости

Если влага или растворители остаются во время лазерного оплавления, они мгновенно испаряются при контакте с лазерным лучом.

Это испарение создает пузырьки газа в расплавленном бассейне. По мере затвердевания металла эти пузырьки захватываются, образуя поры (пористость), которые значительно ослабляют покрытие.

Избегание разбрызгивания материала

Быстрое расширение захваченной воды или растворителя в газ создает давление. Это часто приводит к «разбрызгиванию», когда расплавленный материал выбрасывается из расплавленного бассейна.

Разбрызгивание нарушает однородность слоя покрытия. Высушивая образец сначала, печь обеспечивает спокойный, равномерный расплавленный бассейн и высококачественное соединение.

Эксплуатационные соображения

Баланс времени и качества

Использование электрической нагревательной печи добавляет дополнительный этап в производственный рабочий процесс. Требуется время для достижения печью постоянной температуры и для достаточного выдерживания образца для полного высыхания.

Однако эти временные затраты необходимы, чтобы избежать гораздо более высоких затрат на доработку. Компромисс заключается в увеличении времени цикла в обмен на значительно более низкий процент брака из-за металлургических дефектов.

Принятие правильного решения для вашей цели

Чтобы максимизировать производительность ваших покрытий AlxCoCrCuyFeNi, рассмотрите следующее относительно предварительной обработки:

- Если ваш основной фокус — плотность покрытия: Убедитесь, что цикл в печи достаточно длительный, чтобы полностью испарить все органические связующие вещества, так как это напрямую снижает пористость.

- Если ваш основной фокус — качество поверхности: Уделите приоритетное внимание удалению влаги с подложки, чтобы предотвратить разбрызгивание, которое портит однородность поверхности.

Сухой интерфейс без растворителей — единственный способ гарантировать металлургическое соединение, которое выдерживает эксплуатационные нагрузки.

Сводная таблица:

| Фактор | Роль электрической нагревательной печи | Влияние на качество покрытия |

|---|---|---|

| Влага | Устраняет поверхностную воду с подложки | Предотвращает бурные реакции и разбрызгивание материала |

| Органические растворители | Испаряет связующие вещества в предварительно нанесенных порошках | Устраняет образование газовых пузырьков и внутреннюю пористость |

| Термическая стабильность | Создает среду с постоянной температурой | Обеспечивает спокойный, равномерный расплавленный бассейн для лучшего соединения |

| Структурная целостность | Удаляет летучие загрязнители | Гарантирует высокую плотность покрытия и металлургическую прочность |

Повысьте точность вашего покрытия с KINTEK

Не позволяйте пористости и разбрызгиванию компрометировать производительность вашего материала. KINTEK предлагает ведущие в отрасли термические решения, разработанные для строгой лабораторной и промышленной предварительной обработки. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем полный спектр муфельных, трубчатых, вращающихся, вакуумных и CVD систем, все из которых полностью настраиваются в соответствии с вашими конкретными требованиями к лазерному оплавлению.

Обеспечьте безупречное металлургическое соединение уже сегодня. Свяжитесь с нашими специалистами, чтобы найти идеальную высокотемпературную печь и ощутите преимущество KINTEK в точности и долговечности.

Визуальное руководство

Ссылки

- Ling Zhou, Yueyi Wang. Effect of Al/Cu Ratio on Microstructure and High-Temperature Oxidation Resistance of AlxCoCrCuyFeNi High-Entropy Alloy Coatings. DOI: 10.3390/jmmp9010013

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1200℃ муфельная печь для лаборатории

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Электрическая вращающаяся печь пиролиза завод машина малый вращающаяся печь кальцинер

- 1400℃ муфельная печь для лаборатории

Люди также спрашивают

- Каковы характеристики резистивного нагрева в вакуумных графитировочных печах? Достижение превосходной графитизации для крупномасштабного производства

- Что такое вакуумная среда и когда она используется? Обеспечение чистоты и целостности материала в высокотемпературных процессах

- Как герметичный корпус вакуумной печи способствует ее функциональности? Разблокируйте высокочистую термическую обработку

- Зачем использовать печь для термического травления для анализа диоксида урана в СЭМ? Существенное выявление границ зерен

- Каковы преимущества вакуумной технологии в печи для спекания? Достижение превосходного качества материала и контроля

- Какие технические преимущества предлагает вакуумная сушильная печь? Оптимизация постобработки тонкопленочных электродов

- Почему точный контроль охлаждения необходим при спекании деталей из нержавеющей стали MIM? Обеспечьте максимальную целостность материала

- Почему после спекания керамики часто требуется вакуумная система или контролируемое охлаждение? Предотвращение разрушения и растрескивания