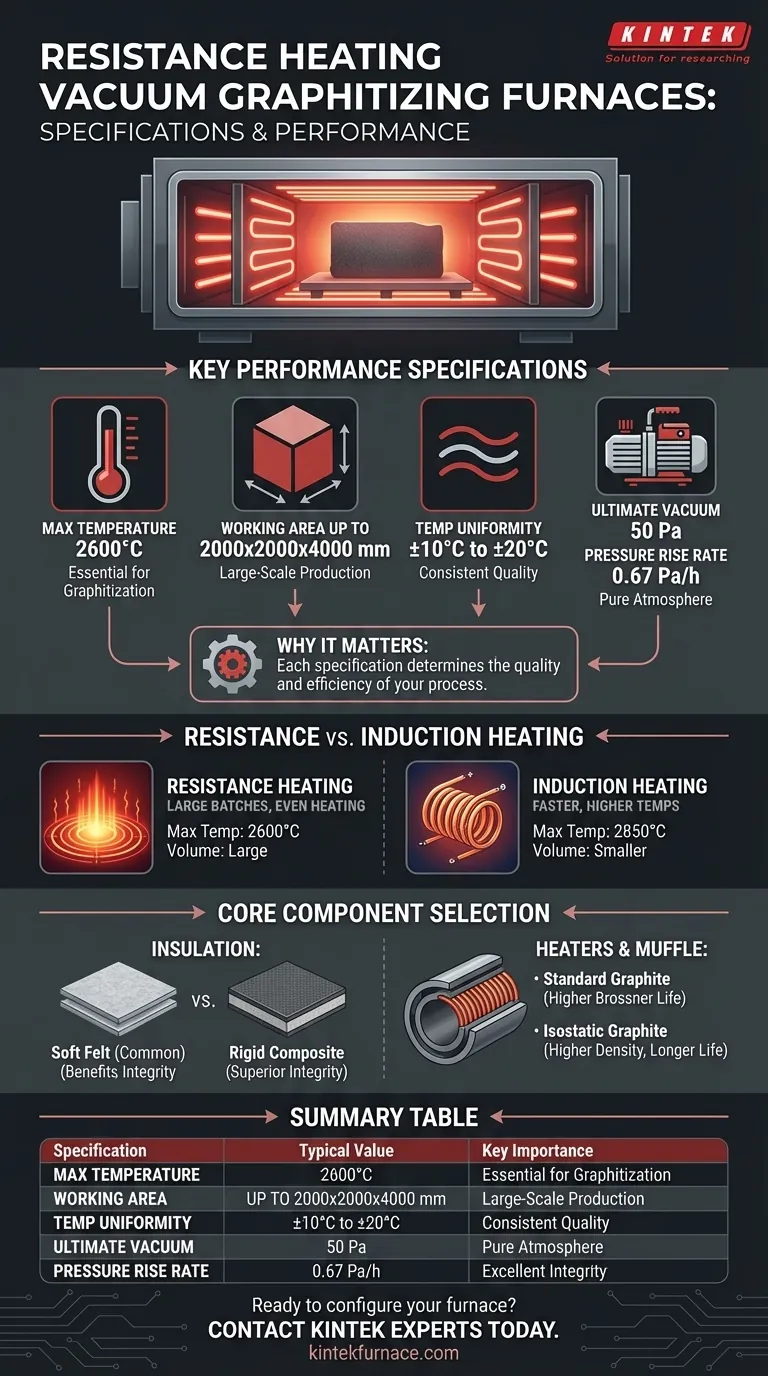

Коротко говоря, типичная вакуумная графитировочная печь с резистивным нагревом предлагает максимальную температуру 2600°C с рабочей зоной размером до 2000x2000x4000 мм. Ключевые показатели производительности включают равномерность температуры от ±10 до ±20°C, предельный вакуум 50 Па и скорость повышения давления 0,67 Па/ч, что указывает на высокостабильную и контролируемую среду обработки.

Понимание спецификаций печи — это не просто запоминание цифр. Речь идет о признании того, что каждая спецификация является частью более крупной системы, где метод нагрева, материалы компонентов и конструкция взаимодействуют, чтобы определить конечное качество и эффективность вашего процесса графитизации.

Объяснение ключевых характеристик производительности

Каждая спецификация определяет критический предел для вашего процесса. Понимание их значения — это первый шаг к выбору правильного оборудования.

Размеры рабочей зоны

Печи с резистивным нагревом предназначены для крупносерийного производства. Общие размеры рабочей зоны включают:

- 1300 x 1300 x 2000 мм

- 1500 x 1500 x 3000 мм

- 2000 x 2000 x 4000 мм

Эти большие объемы являются ключевым преимуществом резистивного нагрева, позволяя обрабатывать крупные отдельные детали или большие партии мелких компонентов.

Максимальная рабочая температура

Указанная максимальная температура составляет 2600°C. Эта высокотемпературная способность необходима для процесса графитизации, который включает превращение аморфного углерода или графитовых прекурсоров в высокоупорядоченную кристаллическую структуру графита.

Равномерность температуры

Равномерность от ±10°C до ±20°C по всей рабочей зоне является стандартом. Это, пожалуй, один из наиболее критичных параметров для контроля качества.

Отличная равномерность гарантирует, что все детали в партии, независимо от их положения в печи, подвергаются одинаковому термическому профилю. Это приводит к постоянным свойствам материала, предсказуемой производительности и минимальному количеству брака.

Предельный уровень вакуума

Предельный вакуум оценивается в 50 Па (Паскалей). Цель вакуума — удалить атмосферные газы, такие как кислород и азот, которые в противном случае реагировали бы с углеродом при высоких температурах, вызывая окисление и ухудшая качество конечного продукта.

Скорость повышения давления

Скорость повышения давления 0,67 Па/ч является мерой целостности печи. Она количественно определяет, насколько быстро давление увеличивается в герметичной, эвакуированной камере за один час.

Низкая скорость, подобная этой, указывает на отличные уплотнения и минимальную утечку, что крайне важно для поддержания чистой, контролируемой атмосферы, необходимой для успешного цикла графитизации.

Резистивный против индукционного нагрева: критическое сравнение

Хотя вы спрашивали о резистивном нагреве, крайне важно понимать его место по отношению к другому распространенному методу — среднечастотному индукционному нагреву. Выбор между ними является фундаментальным решением, основанным на ваших конкретных целях.

Метод нагрева и сценарий использования

Резистивный нагрев использует графитовые нагревательные элементы, которые излучают тепло по всей камере. Этот метод отлично подходит для равномерного нагрева больших, объемных пространств, что делает его идеальным для крупносерийного производства.

Индукционный нагрев использует электромагнитную катушку для непосредственного наведения вихревых токов внутри графитового тигля или самого материала. Он быстрее и может достигать более высоких температур, но обычно ограничен меньшими рабочими объемами.

Различия в производительности

Ключевые различия очевидны из спецификаций:

- Температура: Резистивные печи достигают максимума около 2600°C, в то время как индукционные печи могут достигать 2850°C.

- Объем: Резистивные печи предлагают значительно большие рабочие зоны (например, 2000x2000x4000 мм) по сравнению с меньшими объемами индукционных установок (например, 1000x1000x2000 мм).

- Равномерность: Оба метода обеспечивают сопоставимую равномерность температуры, обычно в диапазоне от ±15 до ±20°C.

Понимание компромиссов: выбор основных компонентов

Заявленные характеристики печи являются результатом выбора, сделанного при ее конструкции. Понимание этих компромиссов в компонентах необходимо для выбора печи, соответствующей вашим эксплуатационным и бюджетным потребностям.

Изоляционные материалы (мягкий войлок против жесткого композита)

Изоляция имеет решающее значение для тепловой эффективности и температурной стабильности. Графитовый мягкий войлок является распространенным выбором. Однако жесткий композитный войлок обеспечивает превосходную структурную целостность, уменьшенное выделение частиц (чистота) и более длительный срок службы, что делает его лучшей инвестицией для применений, требующих высокой чистоты.

Материалы нагревателя и муфеля (изостатический против стандартного графита)

Графитовые нагреватели и муфель (внутренняя технологическая камера) являются основой производительности. Изостатический графит формуется под высоким давлением, что приводит к более высокой плотности, чистоте и прочности. Это приводит к более длительному сроку службы элементов и лучшей равномерности температуры.

Менее дорогие варианты, такие как "трехслойный" или мелкозернистый графит, функциональны, но могут иметь более короткий срок службы и несколько менее равномерные характеристики нагрева.

Корпус печи и конфигурация двери

Корпус печи может быть изготовлен из цельной углеродистой стали, иметь внутреннюю оболочку из нержавеющей стали или быть полностью изготовлен из нержавеющей стали. Полностью нержавеющая сталь обеспечивает максимальную коррозионную стойкость и чистоту, но по более высокой цене.

Механизмы дверей варьируются от ручных шарнирных до полностью автоматизированных дверей на тележках. Автоматизация снижает нагрузку на оператора и улучшает согласованность от цикла к циклу, что является ключевым фактором в средах с высокой пропускной способностью.

Правильный выбор для вашего процесса

Идеальная конфигурация вашей печи полностью зависит от вашей основной цели.

- Если ваша основная цель — максимизация размера партии и объема деталей: Печь с резистивным нагревом — очевидный выбор, поскольку она предлагает самые большие доступные рабочие размеры.

- Если ваша основная цель — достижение максимально высоких температур (>2600°C): Индукционная печь является более подходящей технологией для ваших нужд.

- Если ваша основная цель — стабильность процесса и качество материала: Отдайте приоритет строгим требованиям к равномерности температуры (±10°C) и инвестируйте в высококачественную изоляцию (жесткий композит) и материалы нагревателей (изостатический графит).

- Если ваша основная цель — долгосрочная надежность и низкое загрязнение: Выберите полностью нержавеющий корпус и автоматизированную вакуумную систему и систему подачи технологического газа для обеспечения целостности и минимизации ошибок оператора.

Понимание этих взаимосвязанных спецификаций позволяет вам настроить печь, которая точно соответствует вашим целям по материалам, производству и качеству.

Сводная таблица:

| Спецификация | Типичное значение | Ключевое значение |

|---|---|---|

| Максимальная температура | 2600°C | Необходима для высококачественного процесса графитизации |

| Рабочая зона (ДхШхВ) | До 2000x2000x4000 мм | Обеспечивает крупносерийное производство и обработку больших деталей |

| Равномерность температуры | ±10°C до ±20°C | Критически важна для постоянных свойств материала и качества |

| Предельный вакуум | 50 Па | Предотвращает окисление и обеспечивает чистую технологическую атмосферу |

| Скорость повышения давления | 0,67 Па/ч | Указывает на отличную вакуумную герметичность и стабильность системы |

Готовы настроить вакуумную графитировочную печь, которая идеально соответствует вашим производственным масштабам и целям качества?

В KINTEK мы используем наши исключительные возможности в области исследований и разработок и собственного производства, чтобы предоставлять различным лабораториям передовые решения для высокотемпературных печей. Независимо от того, является ли вашей основной целью максимизация размера партии с помощью объемной резистивной печи или достижение сверхвысоких температур с помощью индукционной системы, наша линейка продуктов, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой настройки для точного удовлетворения ваших уникальных экспериментальных и производственных требований.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем создать для вас надежное, высокопроизводительное печное решение.

Визуальное руководство

Связанные товары

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Каково основное применение вакуумных термообрабатывающих печей в аэрокосмической отрасли? Повышение производительности компонентов с высокой точностью

- Каково значение вакуума в отношении графитовых компонентов в печах? Предотвращение окисления при экстремальных температурах

- Почему графит является предпочтительным материалом для нагревательных элементов в высокотемпературных вакуумных печах?

- Каков механизм и эффект пост-отжига тонких пленок NiTi в вакуумной печи? Активация сверхэластичности

- Почему вакуумные печи используются для повторной закалки образцов после борирования? Повышение ударной вязкости сердцевины