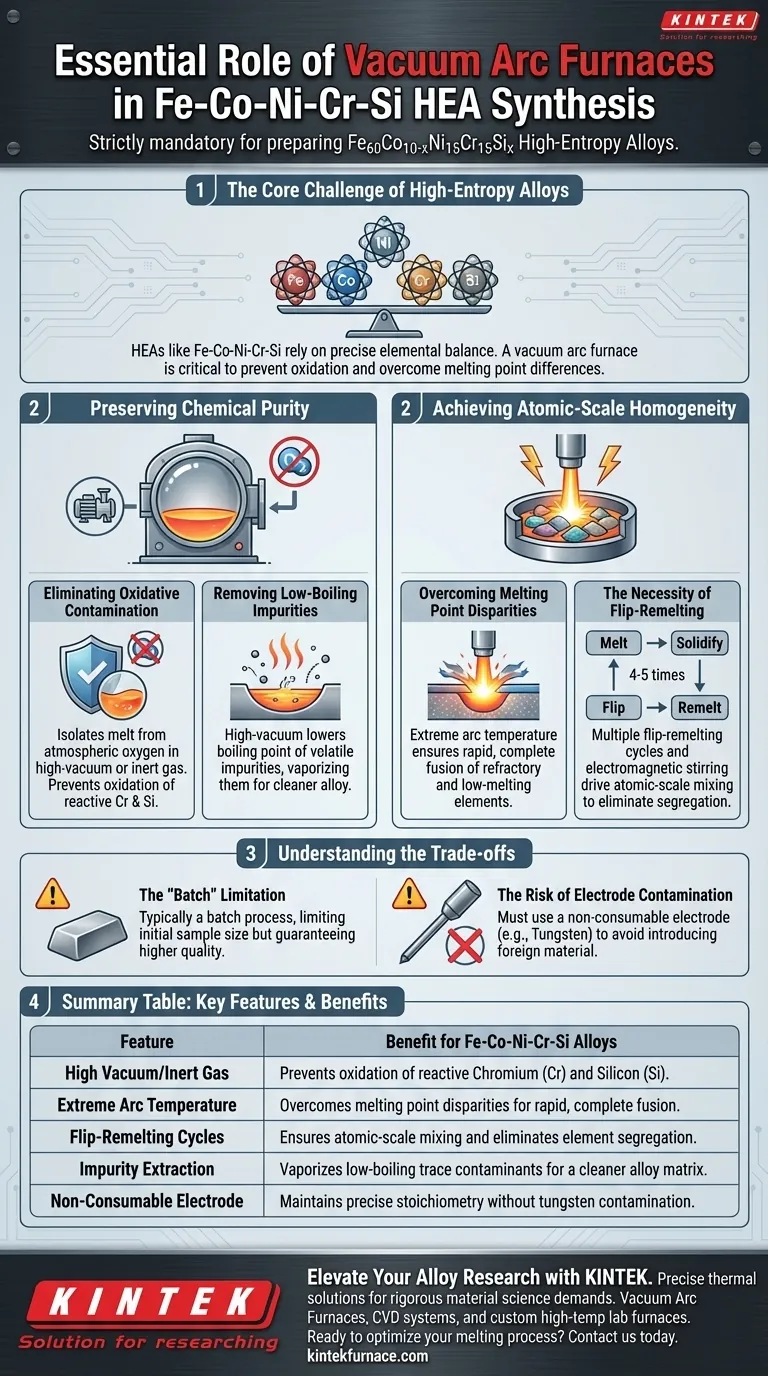

Использование вакуумной дуговой печи строго обязательно для получения сплавов Fe60Co10-xNi15Cr15Six, чтобы гарантировать сохранение материалом его предполагаемого химического состава и структурной целостности. Это оборудование обеспечивает двойную возможность генерации экстремальных температур плавления при поддержании высокого вакуума или инертной среды, что является единственным надежным способом предотвратить окислительное загрязнение и обеспечить смешивание этих пяти конкретных элементов на атомном уровне.

Основная проблема высокоэнтропийных сплавов

Высокоэнтропийные сплавы (ВЭС), такие как система Fe-Co-Ni-Cr-Si, зависят от точного баланса нескольких основных элементов. Вакуумная дуговая печь имеет решающее значение, поскольку она предотвращает окисление реакционноспособных компонентов и преодолевает значительные различия в температурах плавления для получения химически однородного слитка.

Сохранение химической чистоты

Для достижения специфической стехиометрии Fe60Co10-xNi15Cr15Six необходимо исключить переменные окружающей среды, которые изменяют состав сплава в жидкой фазе.

Устранение окислительного загрязнения

Основная функция вакуумной дуговой печи — изолировать расплав от атмосферного кислорода. Элементы в этой системе сплавов — особенно хром (Cr) и кремний (Si) — склонны к окислению при высоких температурах.

Работая в условиях высокого вакуума (или сверхчистого аргона), печь предотвращает реакцию активных элементов с кислородом. Это гарантирует, что конечный слиток сохранит точные соотношения исходных материалов, а не потеряет массу из-за образования шлака или оксидов.

Удаление низкокипящих примесей

Исходные металлические материалы часто содержат летучие примеси, которые могут ухудшить механические свойства конечного сплава.

Высоковакуумная среда снижает температуру кипения этих нежелательных следовых загрязнителей. Поскольку дуга генерирует интенсивное тепло, эти примеси испаряются и эффективно извлекаются из расплава, в результате чего получается более чистый сплав высокой чистоты.

Достижение однородности на атомном уровне

Просто расплавить металлы недостаточно; их необходимо тщательно перемешать на атомном уровне. Это сложно для ВЭС из-за различий в плотности и температуре плавления между такими элементами, как железо (Fe) и кремний (Si).

Преодоление различий в температурах плавления

Вакуумная дуговая печь использует электрическую дугу для генерации локализованного, экстремального тепла. Эта возможность необходима для быстрого плавления тугоплавких элементов наряду с теми, у которых более низкая температура плавления.

Это быстрое, высокоэнергетическое плавление гарантирует, что тугоплавкие компоненты будут полностью расплавлены в жидком пуле до того, как элементы с более низкой температурой плавления успеют сегрегировать или испариться непропорционально.

Необходимость переплавки с переворачиванием

Одного прохода плавления редко бывает достаточно для равномерного распределения пяти различных элементов. Стандартный протокол для этого оборудования включает многократные циклы переплавки с переворачиванием.

Слиток расплавляется, ему дают затвердеть, переворачивают и переплавляют. Этот процесс, часто в сочетании с электромагнитным перемешиванием, присущим дуговому процессу, обеспечивает смешивание на атомном уровне, необходимое для устранения сегрегации. Он гарантирует, что кремний и хром равномерно распределены по всей железо-кобальтово-никелевой матрице.

Понимание компромиссов

Хотя вакуумная дуговая печь является превосходным выбором для обеспечения чистоты и однородности, она вносит определенные ограничения в процесс, которыми необходимо управлять.

Ограничение "партионности"

Вакуумная дуговая плавка обычно является периодическим процессом, часто приводящим к получению меньших "кнопочных" или слитковых размеров по сравнению с методами непрерывного литья. Это ограничивает размер исходного образца, но гарантирует более высокое качество для исследований и прецизионных применений.

Риск загрязнения электрода

Для этого процесса крайне важно использовать нерасходуемый электрод (обычно вольфрамовый).

Если электрод деградирует, он может внести посторонние материалы в сплав, нарушив точный химический баланс ВЭС. Конструкция оборудования должна быть тщательно проверена, чтобы убедиться, что конструкция электрода предотвращает это перекрестное загрязнение.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать качество вашего сплава Fe60Co10-xNi15Cr15Six, настройте параметры процесса в соответствии с вашими конкретными требованиями к качеству.

- Если ваш основной фокус — точность состава: Убедитесь, что камера проходит несколько циклов вакуумной продувки с последующей заправкой сверхчистым аргоном для защиты содержания хрома и кремния.

- Если ваш основной фокус — микроструктурная однородность: Не останавливайтесь на одном проходе; внедрите протокол как минимум из 4-5 циклов переплавки с переворачиванием, чтобы гарантировать полное устранение сегрегации.

В конечном итоге, вакуумная дуговая печь является гарантом качества для этого сплава, превращая смесь сырых металлов в единый, высокопроизводительный материал.

Сводная таблица:

| Характеристика | Преимущество для сплавов Fe-Co-Ni-Cr-Si |

|---|---|

| Высокий вакуум/инертный газ | Предотвращает окисление реакционноспособных хрома (Cr) и кремния (Si) |

| Экстремальная температура дуги | Преодолевает различия в температурах плавления для быстрого, полного сплавления |

| Циклы переплавки с переворачиванием | Обеспечивает смешивание на атомном уровне и устраняет сегрегацию элементов |

| Извлечение примесей | Испаряет низкокипящие следовые загрязнители для получения более чистой матрицы сплава |

| Нерасходуемый электрод | Поддерживает точную стехиометрию без загрязнения вольфрамом |

Улучшите свои исследования сплавов с KINTEK

Точный синтез высокоэнтропийных сплавов требует оборудования, которое не допускает ошибок. KINTEK предлагает передовые термические решения — от вакуумных дуговых печей до современных систем CVD и настраиваемых высокотемпературных лабораторных печей — разработанных для удовлетворения строгих требований материаловедения.

Опираясь на экспертные исследования и разработки и производство мирового класса, наши системы гарантируют, что ваши материалы достигнут химической чистоты и структурной целостности, необходимых для прорывных результатов.

Готовы оптимизировать свой процесс плавления? Свяжитесь с нами сегодня, чтобы обсудить ваши уникальные потребности проекта с нашими техническими специалистами.

Визуальное руководство

Ссылки

- Wenqiang Li, Fushan Li. Effect of Si Addition on Structure and Corrosion Resistance of FeCoNiCr High-Entropy Alloy Coating. DOI: 10.3390/ma18010072

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Какие технологии используются для достижения полностью автоматической работы в индукционных печах для золота? Повышение эффективности и стабильности

- Каковы преимущества печей индукционного плавления с точки зрения энергоэффективности? Достигните экономии энергии на 30–80% больше

- Какова функция оборудования для вакуумной индукционной плавки и литья в высокомарганцевой стали? Повышение чистоты

- Каковы преимущества промышленных индукционных печей для производства алюминиевых сплавов? Масштабируйте массовое производство

- Что делает индукционный нагрев более точным, чем другие методы? Откройте для себя непревзойденный контроль и скорость

- Какова функция печи вакуумно-индукционной плавки? Продвинутая металлургия для стали марки 440 МПа с содержанием меди

- Как вакуумное состояние способствует процессу плавки? Достижение высокочистых, не загрязненных металлических сплавов

- Какова основная функция печи для дуговой плавки при синтезе Cr0.82Mn0.18Ge? Достижение высокочистой сплавной плавки