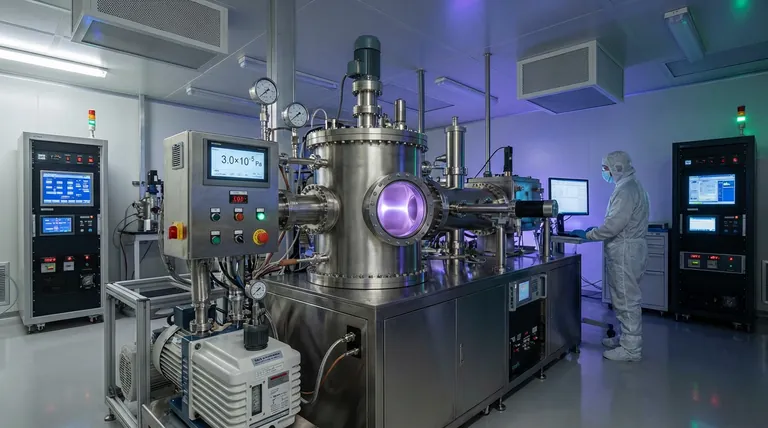

Высокопроизводительная вакуумная система необходима для создания химически чистого окружения перед нанесением покрытий типа "алмазоподобный углерод" (DLC). Снижая остаточное давление до критического порога в 3,0 x 10^-5 Па, система максимально удаляет остаточный воздух, влагу и примеси газов, что обеспечивает стабильность плазменного разряда и предотвращает реакцию активных атомов углерода с загрязнителями.

Ключевой вывод Достижение высокопроизводительного вакуума — это не просто снижение давления; это создание "чистого холста" для плазмы. Удаление примесей на молекулярном уровне — единственный способ гарантировать, что активные атомы углерода образуют правильные химические связи, необходимые для получения высококачественных, чистых покрытий DLC.

Необходимость удаления загрязнителей

Устранение "невидимого" барьера

Перед началом нанесения покрытий вакуумная камера насыщена атмосферными загрязнителями, в основном молекулами воздуха и влагой.

Для агрессивного удаления этих элементов требуется высокопроизводительная система откачки. Без этого шага эти невидимые примеси остаются во взвешенном состоянии в камере и на поверхности подложки.

Критический порог давления

Отраслевой стандарт для высококачественного "остаточного давления" в данном контексте — 3,0 x 10^-5 Па.

Достижение этого конкретного уровня вакуума является операционным показателем, сигнализирующим о том, что среда достаточно свободна от остаточных газов для безопасного продолжения процесса нанесения.

Сохранение химической целостности

Предотвращение нежелательных реакций

Процесс нанесения включает генерацию высокоактивных атомов углерода.

Если присутствуют остаточные газы (например, кислород или азот), эти активные атомы углерода будут реагировать с молекулами газа, а не осаждаться на подложке. Эта реакция изменяет химический состав, внося примеси, которые ухудшают специфические свойства покрытия DLC.

Обеспечение стабильности плазмы

Нанесение DLC зависит от стабильного плазменного разряда для переноса материала на подложку.

Остаточные примеси в вакуумной камере могут вызывать флуктуации или нестабильность этой плазмы. Высокопроизводительный вакуум обеспечивает стабильный разряд, что приводит к однородной и предсказуемой структуре покрытия.

Понимание компромиссов

Время процесса против чистоты покрытия

Достижение остаточного давления 3,0 x 10^-5 Па требует более длительного времени "вакуумирования" перед началом фактического процесса нанесения покрытия.

Операторы должны найти баланс между потребностью в максимальной чистоте и временем производственного цикла. Ускорение этого этапа увеличивает производительность, но неизбежно ставит под угрозу целостность состава покрытия.

Сложность и стоимость оборудования

Высокопроизводительные системы откачки, способные достигать диапазонов сверхвысокого вакуума, сложны и дороги в обслуживании.

Хотя они обеспечивают превосходное качество покрытия, они представляют собой значительные капитальные вложения и более высокие эксплуатационные расходы по сравнению со стандартными вакуумными системами, используемыми для менее ответственных применений.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать производительность ваших покрытий DLC, вы должны согласовать ваш вакуумный протокол с вашими требованиями к качеству.

- Если ваш основной фокус — чистота и твердость покрытия: Приоритезируйте достижение полного остаточного давления 3,0 x 10^-5 Па для устранения всех потенциальных химических реагентов.

- Если ваш основной фокус — эффективность процесса: Проанализируйте минимальный уровень вакуума, необходимый для стабильной плазмы, но признайте, что любое давление выше эталонного создает риск химических примесей.

В конечном итоге, качество покрытия DLC определяется еще до начала нанесения — пустотой камеры.

Сводная таблица:

| Характеристика | Требование для DLC | Влияние на качество покрытия |

|---|---|---|

| Остаточное давление | 3,0 x 10^-5 Па | Минимизирует загрязнение остаточным воздухом/влагой |

| Стабильность плазмы | Высокопроизводительный вакуум | Обеспечивает равномерный разряд и предсказуемую структуру |

| Химическая чистота | Удаление газов O2/N2 | Предотвращает образование слабых связей активным углеродом |

| Состояние подложки | Молекулярно чистая поверхность | Улучшает адгезию и твердость покрытия |

Повысьте качество тонких пленок с KINTEK Precision

Не позволяйте остаточным примесям ухудшить ваши покрытия типа "алмазоподобный углерод". Достижение критического порога в 3,0 x 10^-5 Па требует специализированного оборудования, разработанного для обеспечения надежности и точности.

Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные системы вакуумного напыления, CVD и специализированные высокотемпературные печи, все полностью настраиваемые для удовлетворения ваших уникальных лабораторных или производственных требований. Независимо от того, фокусируетесь ли вы на максимальной твердости покрытия или эффективности процесса, наша команда предоставляет техническую экспертизу для оптимизации вашей вакуумной среды.

Готовы достичь превосходной чистоты покрытия? Свяжитесь с нами сегодня, чтобы найти ваше индивидуальное решение.

Ссылки

- Mohammadamin Sadeghi, Fábio Ferreira. Influence of 1-Ethyl-3-methylimidazolium Diethylphosphate Ionic Liquid on the Performance of Eu- and Gd-Doped Diamond-like Carbon Coatings. DOI: 10.3390/lubricants12010018

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Ультра вакуумный электрод проходной разъем фланец провод питания для высокоточных приложений

- 304 316 Нержавеющая сталь Высокий вакуум шаровой запорный клапан для вакуумных систем

- Быстросъемная вакуумная цепь из нержавеющей стали с трехсекционным зажимом

- Вакуумная печь для спекания молибденовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Каково назначение водоохлаждаемого конденсатора в аппарате для удаления ртути методом термической вакуумизации? Ключ к безопасной регенерации

- Почему молибден (Mo) выбран в качестве материала тигля для испарения легированного NiO оксида галлия (Ga2O3)? Мнения экспертов

- Какова функция тиглей из оксида алюминия в синтезе YBCO? Обеспечение чистоты и стабильности при производстве сверхпроводников

- Какие условия окружающей среды обеспечивают вакуумные системы и кварцевые трубки? Оптимизация синтеза нанопроволок ZnS

- Почему для достижения 10⁻² Па внутри композитных заготовок используется система вакуумной экстракции? Обеспечение превосходного сцепления металлов

- Какие вещества запрещено вводить в камеру печи? Предотвращение катастрофического отказа

- Как выполняется вакуумирование с помощью водокольцевого вакуумного насоса? Освойте технику жидкостного кольца

- Почему для спекания LLZO требуются глиноземные тигли с крышкой? Обеспечение высокой ионной проводимости и фазовой чистоты