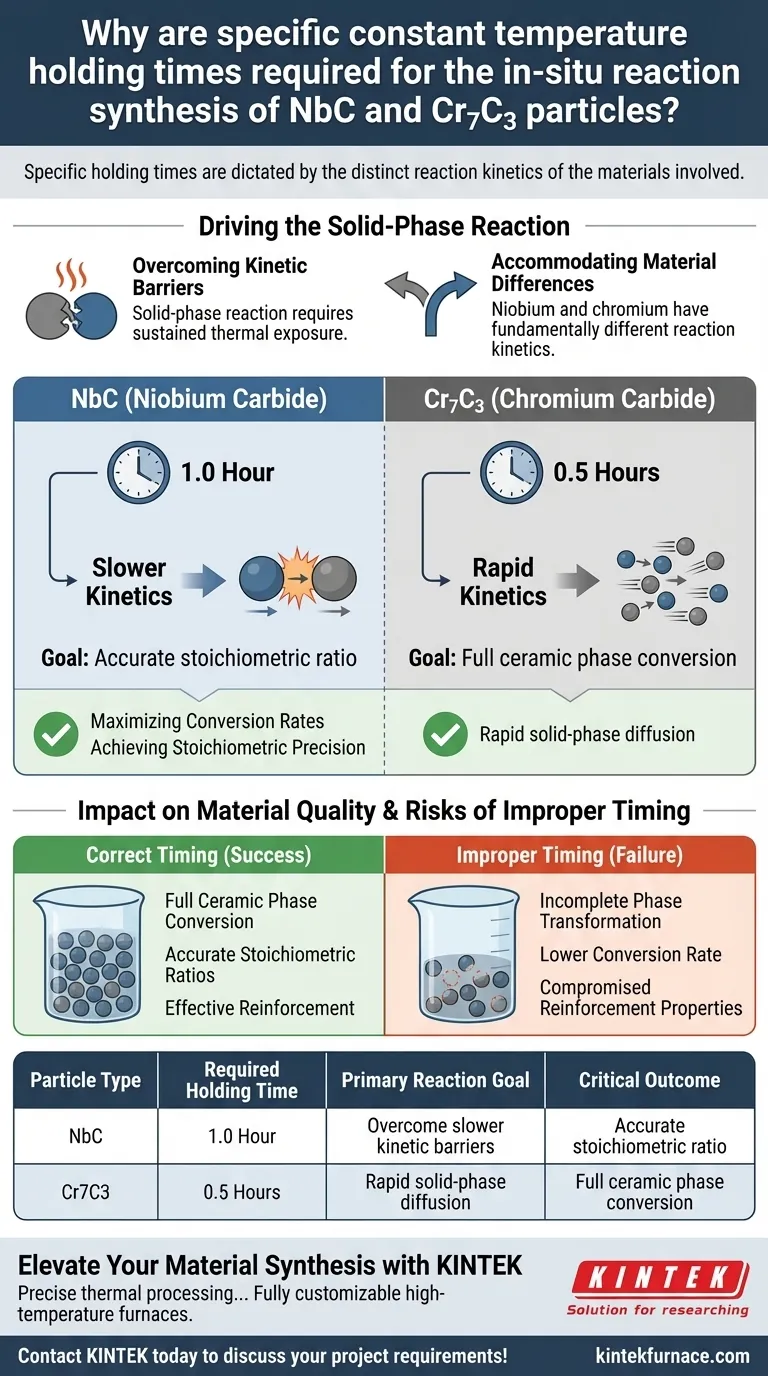

Определенные времена выдержки диктуются различной кинетикой реакций вовлеченных материалов. Для in-situ синтеза NbC и Cr7C3 требуются точные промежутки времени — 1 час и 0,5 часа соответственно — чтобы гарантировать полное взаимодействие порошков металлов с графеном в реакции в твердой фазе. Эти конкретные временные окна позволяют полностью преобразовать керамическую фазу в зависимости от того, как быстро каждый конкретный металл реагирует с углеродом.

Процесс синтеза опирается на индивидуальные времена выдержки, чтобы учесть различные скорости реакций ниобия и хрома. Правильный выбор времени обеспечивает высокую скорость превращения и точные стехиометрические соотношения, максимизируя потенциал упрочнения керамических частиц.

Стимулирование реакции в твердой фазе

Преодоление кинетических барьеров

Процесс синтеза включает реакцию в твердой фазе между порошками металлов и графеном. В отличие от реакций в жидкой фазе, эти взаимодействия требуют длительного теплового воздействия для полного завершения.

Определенные времена выдержки при постоянной температуре обеспечивают необходимое окно для протекания диффузии и реакции. Без достаточного времени при заданной температуре физическое взаимодействие между твердыми реагентами не может полностью завершиться.

Учет различий в материалах

Ниобий и хром обладают принципиально разной кинетикой реакций при взаимодействии с углеродом. Следовательно, универсальный подход неэффективен для получения высококачественных керамических частиц.

Экспериментальные данные показывают, что для полного протекания реакции Cr7C3 требуется время выдержки 0,5 часа. В отличие от этого, для образования NbC требуется более длительное время — 1 час — для достижения того же уровня полноты.

Влияние на качество материала

Максимизация скорости превращения

Основная цель увеличенного времени выдержки, особенно для NbC, заключается в обеспечении более высокой скорости превращения. Более длительное время компенсирует более медленную кинетику реакции ниобия с углеродом.

Поддерживая температуру в течение полного часа, процесс способствует превращению исходного металла и графена в желаемую керамическую фазу.

Достижение стехиометрической точности

Точное время выдержки напрямую отвечает за получение частиц с точными стехиометрическими соотношениями. Этот химический баланс имеет решающее значение для стабильности и производительности материала.

Когда реакция доведена до завершения, полученные керамические частицы NbC имеют правильный атомный состав, что необходимо для их роли в качестве упрочняющих агентов.

Риски неправильного выбора времени

Неполное фазовое превращение

Если время выдержки сокращено, особенно для более медленно реагирующего ниобия, реакция в твердой фазе остается незавершенной. Это приводит к более низкой скорости превращения керамической фазы.

Компромисс в свойствах армирования

Конечная цель этих частиц — действовать как упрочняющие агенты. Несоблюдение требуемого времени выдержки приводит к получению частиц, которым не хватает точных стехиометрических соотношений, необходимых для обеспечения эффективного армирования.

Сделайте правильный выбор для вашей цели

Чтобы обеспечить успешный синтез in-situ керамических частиц, вы должны корректировать параметры процесса в зависимости от конкретной металлической системы, которую вы используете.

- Если ваша основная цель — синтез Cr7C3: Время выдержки 0,5 часа достаточно для обеспечения полной реакции между порошком хрома и графеном.

- Если ваша основная цель — синтез NbC: Вы должны увеличить время выдержки до 1 часа, чтобы учесть более медленную кинетику и обеспечить точную стехиометрию.

Соблюдение этих временных ограничений, специфичных для каждого материала, является единственным способом гарантировать полностью преобразованную, стехиометрически точную фазу армирования.

Сводная таблица:

| Тип частицы | Требуемое время выдержки | Основная цель реакции | Критический результат |

|---|---|---|---|

| NbC (Карбид ниобия) | 1,0 час | Преодоление более медленных кинетических барьеров | Точное стехиометрическое соотношение |

| Cr7C3 (Карбид хрома) | 0,5 часа | Быстрая диффузия в твердой фазе | Полное превращение керамической фазы |

Улучшите свой материаловедческий синтез с KINTEK

Точная термическая обработка — это разница между неполными реакциями и высокоэффективными керамическими армирующими материалами. Независимо от того, синтезируете ли вы NbC, Cr7C3 или передовые композитные материалы, KINTEK предоставляет высокоточное оборудование, необходимое для поддержания строгих времен выдержки и равномерных температур.

При поддержке экспертных исследований и разработок и производства мирового класса мы предлагаем полный ассортимент систем муфельных, трубчатых, роторных, вакуумных и CVD. Все наши лабораторные высокотемпературные печи полностью настраиваются для удовлетворения уникальных кинетических требований ваших конкретных исследований.

Готовы оптимизировать синтез керамики? Свяжитесь с KINTEK сегодня, чтобы обсудить требования вашего проекта!

Визуальное руководство

Ссылки

- Lina Bai, Jie Liu. Effect of In Situ NbC-Cr7C3@graphene/Fe Nanocomposite Inoculant Modification and Refinement on the Microstructure and Properties of W18Cr4V High-Speed Steel. DOI: 10.3390/ma17050976

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Вакуумная печь для спекания молибденовой проволоки

- 1400℃ муфельная печь для лаборатории

Люди также спрашивают

- Каковы основные типы печей, используемых в литейных цехах для литья металлов? Выберите лучший вариант для вашего металла

- Почему точный контроль температуры в печи для старения критически важен для сплавов ZK61? Освойте порог предварительного старения в 175°C

- Почему при подготовке композита из нержавеющей стали 17-4 PH требуется оборудование для высокоточного нагрева с постоянной температурой?

- Почему используется автоматическая температурная компенсация для расплавов Sb-Te? Обеспечьте точность данных с помощью точного контроля температуры

- Как вертикальные реакционные печи имитируют восстановление в доменной печи? Эффективное извлечение железа из стальных отходов

- Почему система контроля расхода аргона высокой чистоты имеет важное значение? Обеспечьте точность моделирования металлургии

- Каковы преимущества прямого добавления теплоносителей в нефтешлам? Повышение эффективности и сохранение ценности ресурсов

- Какова роль системы точного нагрева в синтезе ВЭА? Достижение атомной однородности при 220 °C