Предварительный нагрев высокопроизводительных графитовых форм до 800 °C — это стратегический метод управления тепловым режимом, используемый для резкого снижения скорости охлаждения расплавленного сплава Инвар 36. Этот конкретный температурный порог имеет решающее значение для предотвращения быстрой кристаллизации, которая является основной причиной структурных дефектов в готовом металле.

Значительно замедляя процесс охлаждения, предварительный нагрев предотвращает образование внутренних пустот при литье. Это обеспечивает производство высококачественных слитков, сохраняющих структурную целостность во время последующей термической обработки.

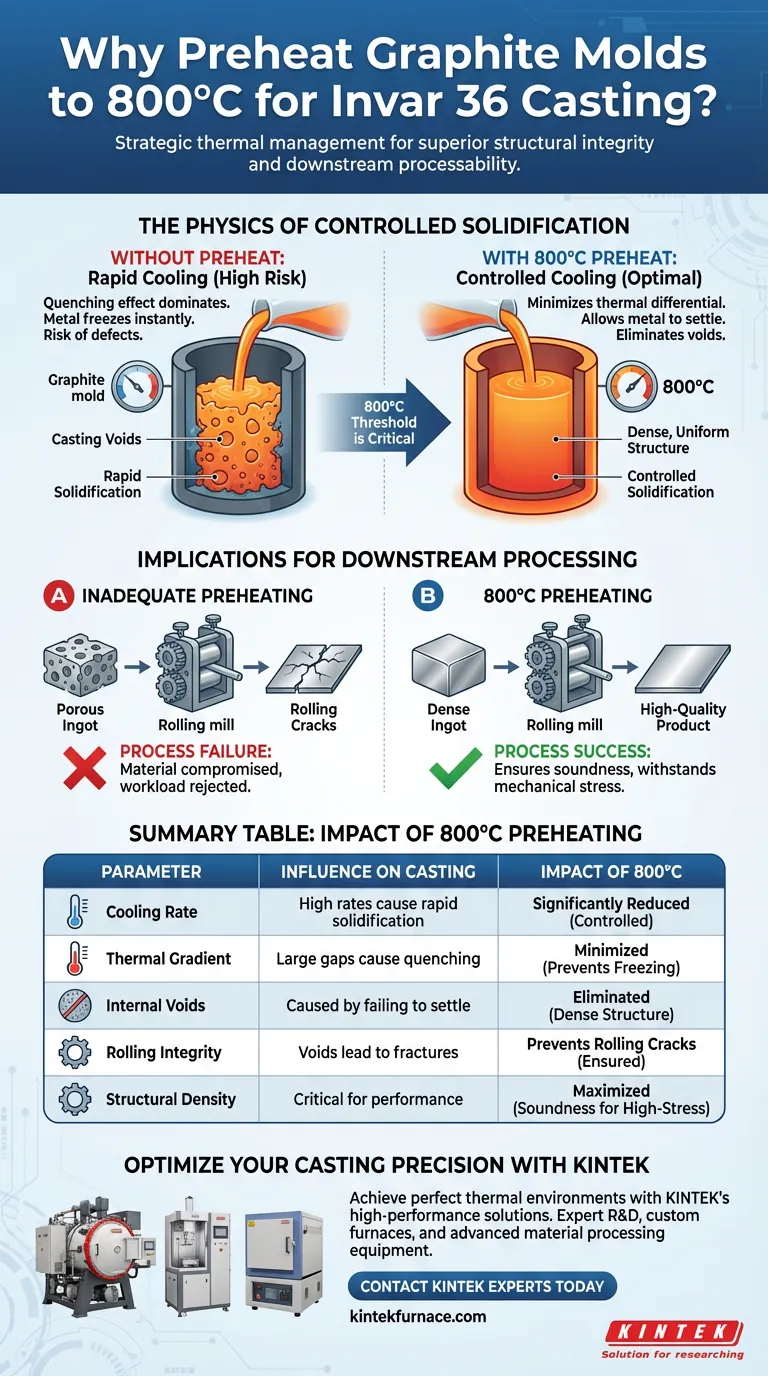

Физика контролируемой кристаллизации

Чтобы понять, почему 800 °C является целевой температурой, необходимо рассмотреть поведение расплавленного сплава при его попадании в форму.

Снижение эффекта закалки

Когда расплавленный металл контактирует с формой, значительно более холодной, чем он сам, происходит «эффект закалки». Это приводит к почти мгновенному замерзанию металла при контакте.

Предварительно нагревая графитовую форму до 800 °C, производители минимизируют разницу температур между формой и расплавом. Это гарантирует, что металл дольше остается в жидком состоянии, обеспечивая контролируемый, постепенный процесс кристаллизации.

Устранение пустот при литье

Основная опасность быстрой кристаллизации — образование пустот при литье. Это внутренние полости или зазоры, которые возникают, когда металл затвердевает слишком быстро, чтобы должным образом осесть.

Замедление скорости охлаждения позволяет расплавленному Инвару 36 осесть и полностью заполнить объем формы перед затвердеванием. Это напрямую противодействует образованию пустот, в результате чего получается плотный, однородный слиток.

Последствия для последующей обработки

Преимущества предварительного нагрева выходят за рамки стадии литья; они необходимы для жизнеспособности металла на последующих этапах производства.

Предотвращение трещин при прокатке

Слитки Инвара 36 обычно подвергаются прокатке — термической обработке, используемой для сплющивания или формования металла — после литья. Если слиток содержит пустоты при литье, напряжение при прокатке вызовет разрушение материала.

Эти трещины, известные как трещины при прокатке, компрометируют всю партию. Предотвращая образование пустот во время первоначального литья путем предварительного нагрева, производители значительно снижают вероятность появления этих трещин во время прокатки.

Обеспечение высококачественных слитков

Конечная цель этой термической подготовки — производство «высококачественного» слитка. В этом контексте качество определяется внутренней целостностью и способностью выдерживать механические нагрузки.

Без предварительного нагрева до 800 °C слиток, вероятно, будет забракован из-за внутренних дефектов или выйдет из строя во время последующих этапов обработки.

Распространенные ошибки: риски недостаточного предварительного нагрева

Хотя предварительный нагрев добавляет время и энергию к процессу, недостижение требуемых 800 °C создает серьезные риски для целостности материала.

Опасность быстрого охлаждения

Если температура формы слишком низкая, скорость охлаждения ускоряется. Это возвращает процесс в состояние, когда доминирует эффект закалки, вновь создавая риск холодных швов (когда потоки металла не сливаются) или неполного заполнения формы.

Компрометированная структурная плотность

Недостаточный предварительный нагрев приводит к получению слитка с нарушенной внутренней структурой. Даже если поверхность выглядит целой, внутренние пустоты, образованные быстрым охлаждением, будут действовать как концентраторы напряжений, что приведет к неизбежному разрушению при механической обработке материала.

Сделайте правильный выбор для вашей цели

Чтобы применить это к вашему конкретному производственному контексту, рассмотрите ваши основные цели в отношении целостности материала и обработки.

- Если ваш основной фокус — внутренняя целостность: Убедитесь, что форма достигает полных 800 °C, чтобы максимизировать время оседания расплава и устранить пустоты при литье.

- Если ваш основной фокус — последующая обрабатываемость: Приоритезируйте цикл предварительного нагрева для защиты от трещин при прокатке, которые являются прямыми следствиями первоначальных дефектов литья.

Освоение температуры предварительного нагрева — это не просто этап литья; это фундаментальная гарантия будущей производительности сплава.

Сводная таблица:

| Параметр | Влияние на литье Инвара 36 | Влияние предварительного нагрева до 800 °C |

|---|---|---|

| Скорость охлаждения | Высокие скорости вызывают быструю кристаллизацию | Значительно снижена; обеспечивает контролируемое охлаждение |

| Тепловой градиент | Большие перепады вызывают эффекты закалки | Минимизирован; предотвращает мгновенное замерзание металла |

| Внутренние пустоты | Вызваны тем, что металл не успевает осесть | Устранены; обеспечивает плотную, однородную структуру слитка |

| Целостность при прокатке | Пустоты приводят к трещинам при формовке | Предотвращает трещины при прокатке во время последующей обработки |

| Структурная плотность | Критически важна для механических характеристик | Максимизирована; обеспечивает целостность для применений с высокими нагрузками |

Оптимизируйте точность литья с KINTEK

Достижение идеальной термической среды в 800 °C требует прецизионного оборудования, выдерживающего строгие промышленные требования. KINTEK поставляет ведущие в отрасли высокотемпературные печи, вакуумные системы и решения CVD, специально разработанные для обработки передовых материалов.

Независимо от того, отливаете ли вы Инвар 36 или разрабатываете специализированные сплавы, наша команда экспертов по исследованиям и разработкам предлагает настраиваемые лабораторные и промышленные печи, чтобы гарантировать, что ваши формы каждый раз достигают точных температурных порогов. Предотвратите дефекты и максимизируйте выход продукции уже сегодня.

Готовы повысить уровень вашей термической обработки?

Свяжитесь с экспертами KINTEK сегодня

Визуальное руководство

Ссылки

- Mehmet Kul, Markus Merkel. Minimum and Stable Coefficient of Thermal Expansion by Three-Step Heat Treatment of Invar 36. DOI: 10.3390/cryst14121097

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Дисилицид молибдена MoSi2 термические нагревательные элементы для электрической печи

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Лабораторная муфельная печь с нижним подъемом

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Почему вакуумная печь предпочтительнее для сушки электродов с модификацией MXene? Оптимизируйте электрохимические успехи вашей лаборатории

- Какова цель туннельной структуры толщиной 0,5 см при спекании LLZO? Достижение превосходной структурной однородности

- Какова цель использования лабораторной сушильной печи для переработки катализаторов? Оптимизация производительности и целостности данных

- Как вращательное и орбитальное движение образца способствуют равномерности покрытий на циркалое?

- Каково влияние температуры от 750°C до 950°C на активированный уголь? Оптимизация структуры пор и площади поверхности

- Какую роль играет лабораторная прецизионная вентилируемая печь в постобработке диспергированных углеродных нанотрубок?

- Почему прецизионное сушильное оборудование необходимо для пористых муллитовых керамических каркасов? Предотвращение трещин и обеспечение целостности

- Как аргоновый газ высокой чистоты влияет на производство ультрадисперсного магниевого порошка методами испарения-конденсации? Контроль размера частиц