По своей сути, операции с контролируемой атмосферой и вакуумом в трубчатых печах служат двум основным целям. Они защищают материалы от нежелательных химических реакций, таких как окисление, путем удаления реактивных газов. Они также создают высокоспецифичную и контролируемую среду, необходимую для облегчения сложных реакций или достижения желаемых конечных свойств материала.

Решение об использовании вакуума или определенной газовой атмосферы — это не просто операционный шаг; это фундаментальный выбор, который определяет химическую среду вашего процесса. Этот контроль является решающим фактором между получением материала высокой чистоты и высокой производительности и загрязненным, неудачным экспериментом.

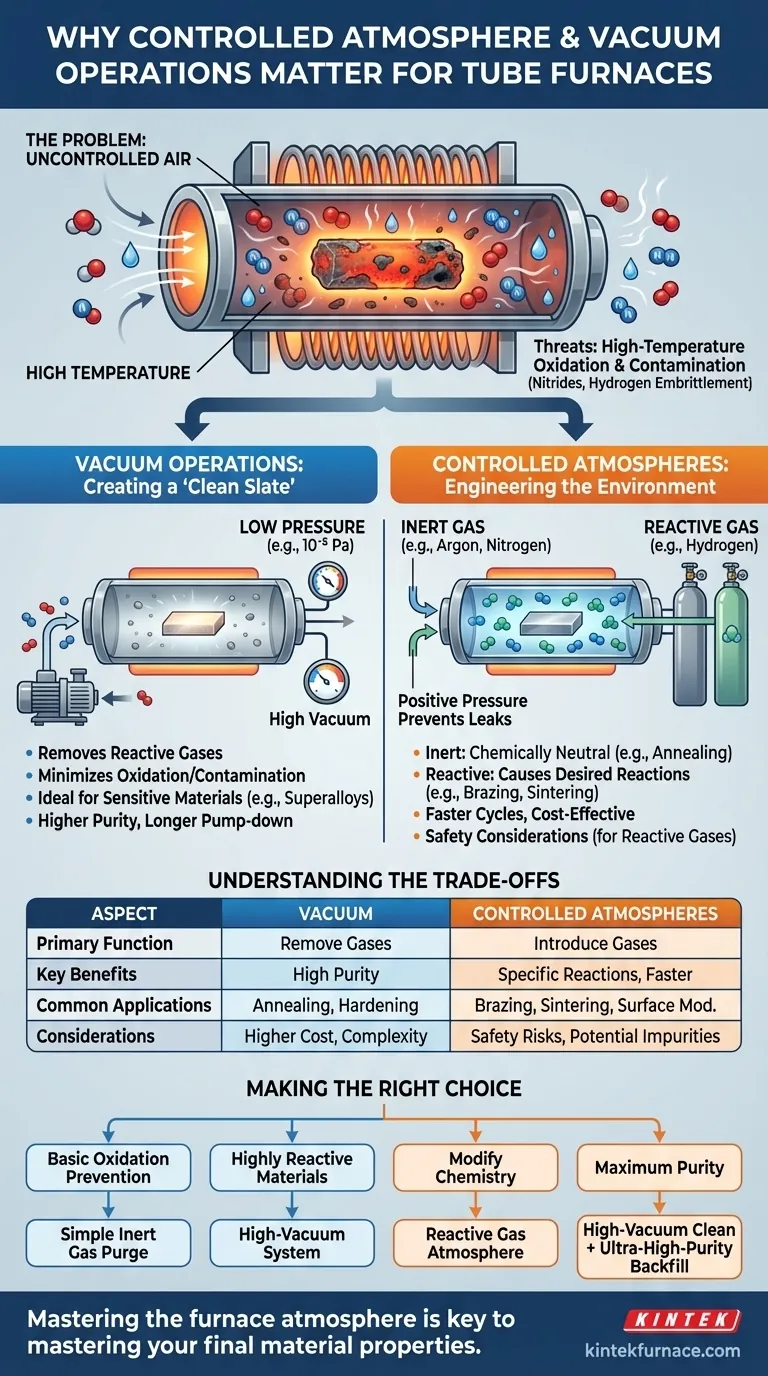

Основная проблема: неконтролируемый воздух

При высоких температурах, обычных для трубчатых печей, окружающий воздух, которым мы дышим, становится высокореактивным и загрязняющим агентом. Понимание этой угрозы — первый шаг к осознанию необходимости контроля атмосферы.

Угроза высокотемпературного окисления

Кислород высокореактивен, особенно при повышенных температурах. Для большинства металлов и многих других материалов воздействие кислорода при температурах термообработки приводит к быстрому окислению с образованием слоя оксидной окалины.

Это не просто поверхностный дефект. Это окисление может изменить размеры материала, нарушить его структурную целостность и испортить его электрические или химические свойства.

Помимо кислорода: риск загрязнения

Воздух — это не только кислород. Он содержит азот (~78%), водяной пар и другие следовые газы.

Хотя азот часто считается инертным, при высоких температурах он может вступать в реакцию с некоторыми металлами с образованием нежелательных нитридов. Водяной пар может быть источником водорода, вызывающего водородное охрупчивание в некоторых сплавах, или сам действовать как окислитель.

Сохранение целостности материала

Контроль атмосферы имеет решающее значение для сохранения требуемого состава вашего материала.

Процессы, такие как обезуглероживание, при котором углерод покидает поверхность стали в присутствии кислорода, могут смягчить материал и ухудшить его характеристики. Контролируемая среда предотвращает это, обеспечивая чистые поверхности и сохраняя объемные свойства материала.

Как вакуум и контролируемые атмосферы решают проблему

Удаляя или заменяя окружающий воздух, вы берете под контроль химическую среду. Это достигается двумя основными способами: созданием вакуума или введением специфического, известного газа.

Вакуум: создание «чистого листа»

Вакуум — наиболее эффективный способ удаления подавляющего большинства реактивных частиц из камеры печи. В этой «безвоздушной» среде риск окисления и загрязнения резко снижается.

Для некоторых процессов, таких как закалка или отжиг, сам вакуум является идеальной атмосферой. Он обеспечивает чистую, нейтральную среду, которая предотвращает любые реакции.

Не все вакуумы одинаковы

Эффективность вакуума измеряется его давлением, или «степенью вакуума». Более низкое давление означает меньшее количество частиц и лучшую защиту.

Черновой вакуум (например, 10⁻¹ Па) может быть достаточным для некоторых применений, но обработка высокореактивных материалов, таких как суперсплавы или передовая керамика, требует высокого вакуума (от 10⁻³ Па до 10⁻⁵ Па) для достижения необходимой чистоты.

Контролируемая атмосфера: проектирование среды

Иногда процесс требует присутствия определенного газа. Именно здесь становятся необходимыми контролируемые атмосферы, часто используемые после создания начального вакуума.

- Инертные атмосферы: Камера заполняется заново нереактивным газом, таким как Аргон или Азот. Это создает среду с избыточным давлением, которая физически предотвращает проникновение воздуха, оставаясь при этом химически нейтральной.

- Реактивные атмосферы: Специально вводятся газы для вызова желаемой химической реакции. Это фундаментально для таких процессов, как пайка, спекание и модификация поверхности, где атмосфера является активным ингредиентом в трансформации материала.

Понимание компромиссов

Выбор правильного контроля атмосферы включает в себя баланс между техническими требованиями и операционной сложностью и стоимостью. Не существует единственного «лучшего» решения для всех применений.

Вакуум против инертного газа

Система высокого вакуума обеспечивает высочайший уровень чистоты, но сопряжена с более высокими затратами на оборудование, более длительным временем цикла для откачки и более сложным обслуживанием.

Продувка инертным газом проще, быстрее и менее затратна. Однако она может не достичь уровня чистоты, необходимого для наиболее чувствительных материалов, поскольку следовые примеси могут присутствовать в подаче газа или из-за неполной продувки.

Миф о «совершенной» среде

Даже в системе высокого вакуума идеальный вакуум недостижим. Основным источником загрязнения может быть дегазация — выделение газов, запертых в самом материале при высоких температурах.

Это подчеркивает необходимость в высококачественных материалах и правильных процедурах очистки, поскольку среда печи является лишь частью уравнения чистоты.

Безопасность и сложность процесса

Использование реактивных газов, таких как водород для восстановительной атмосферы, влечет за собой значительные соображения безопасности. Эти системы требуют специализированного оборудования для работы с газами, блокировок безопасности и вентиляции для снижения рисков пожара или взрыва.

Принятие правильного решения для вашей цели

Ваш выбор контроля атмосферы должен определяться непосредственно чувствительностью вашего материала и желаемым результатом.

- Если ваша основная цель — базовая защита от окисления: Часто достаточно простой продувки инертным газом, таким как Аргон или Азот, что является экономически эффективным решением.

- Если вы работаете с высокореактивными материалами (например, титаном или суперсплавами): Система высокого вакуума является обязательной для обеспечения чистоты и целостности материала.

- Если вам необходимо активно изменять химию материала (например, науглероживание): Требуется печь, способная работать с конкретными реактивными газами.

- Если ваша цель — максимальная чистота и повторяемость процесса: Цикл высокого вакуума для очистки камеры с последующим заполнением инертным газом сверхвысокой чистоты обеспечивает максимально контролируемую среду.

Освоение атмосферы внутри вашей печи — ключ к освоению свойств вашего конечного материала.

Сводная таблица:

| Аспект | Вакуумные операции | Контролируемые атмосферы |

|---|---|---|

| Основная функция | Удаление реактивных газов для минимизации окисления и загрязнения | Введение специфических газов (например, инертных или реактивных) для контроля химической среды |

| Ключевые преимущества | Высокая чистота, предотвращение нежелательных реакций, идеально для чувствительных материалов | Облегчает специфические реакции, более быстрые циклы, экономически выгодно для базовых нужд |

| Распространенные применения | Отжиг, закалка реактивных металлов, таких как суперсплавы | Пайка, спекание, модификация поверхности с использованием таких газов, как аргон или водород |

| Соображения | Более высокая стоимость, более длительное время откачки, требуется высокий вакуум для чистоты | Риски безопасности при использовании реактивных газов, потенциал следовых примесей |

Раскройте потенциал точности в вашей лаборатории с передовыми печными решениями KINTEK

Испытываете проблемы с окислением материалов или непостоянными результатами при высокотемпературных процессах? KINTEK специализируется на предоставлении индивидуальных высокотемпературных печных систем, превосходных в операциях с контролируемой атмосферой и вакуумом. Используя наши выдающиеся возможности в области НИОКР и собственного производства, мы предлагаем комплексную линейку продукции, включающую трубчатые печи, вакуумные печи и печи с атмосферой, а также системы CVD/PECVD, все с мощными возможностями глубокой кастомизации для удовлетворения ваших уникальных экспериментальных требований.

Независимо от того, работаете ли вы с реактивными металлами, керамикой или нуждаетесь в точной газовой среде для пайки и спекания, наши решения обеспечивают высокую чистоту, повторяемость и безопасность. Не позволяйте атмосферным проблемам сдерживать ваши инновации — свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы и обеспечить надежную работу для нужд вашей лаборатории!

Визуальное руководство

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Как вертикальная трубчатая печь используется для изучения воспламенения топливной пыли? Моделирование промышленного сгорания с высокой точностью

- Какие последние улучшения были внесены в лабораторные трубчатые печи? Раскройте точность, автоматизацию и безопасность

- Какой пример материала, приготовленного с использованием трубчатой печи? Освойте точный синтез материалов

- Как вертикальная трубчатая печь обеспечивает точный контроль температуры? Раскройте превосходную температурную стабильность для вашей лаборатории

- Почему трубчатая печь используется для термообработки композитных катодных материалов S/C? Оптимизация стабильности аккумулятора