По сути, вакуумный отпуск преимущественно используется для высокоэффективных сталей, которые уже прошли процесс закалки. К ним относятся различные инструментальные стали, быстрорежущие стали (HSS) и специальные легированные или углеродистые стали, где целостность поверхности и точные механические свойства имеют решающее значение. Вакуумная среда — это не просто среда; это активная часть процесса, которая гарантирует, что готовый компонент соответствует строгим стандартам.

Основная цель использования вакуума для отпуска заключается не в самом материале, а в желаемом результате: достижении точной вязкости и твердости готовой детали при получении исключительно чистой, яркой и не содержащей оксидов поверхности.

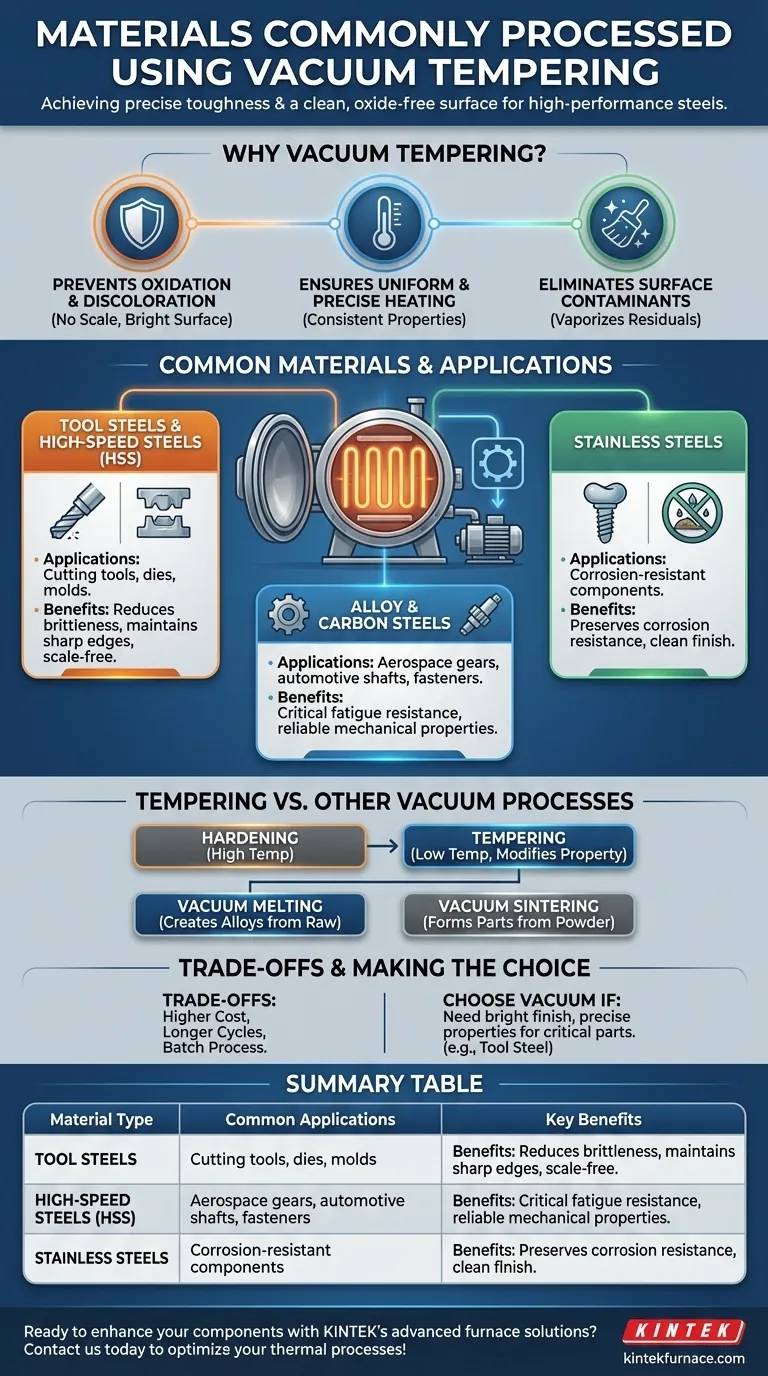

Зачем использовать вакуум для отпуска?

Понимание того, «почему» стоит использовать вакуумный отпуск, раскрывает его ценность для компонентов с высокими требованиями. Этот процесс выбирается из-за уникальных преимуществ, которые вакуумная среда дает по сравнению с традиционной атмосферной печью.

Предотвращение окисления и обесцвечивания

Основное преимущество вакуума — удаление кислорода. В обычной печи кислород вступает в реакцию с горячей поверхностью металла, образуя слой оксида, или «окалина».

Эта окалина нежелательна, поскольку она изменяет размеры детали, ухудшает ее внешний вид и часто требует удаления с помощью дорогостоящих вторичных операций, таких как пескоструйная или химическая очистка. Вакуумный отпуск полностью предотвращает это, в результате чего деталь получается яркой и чистой прямо из печи.

Обеспечение равномерного и точного нагрева

Вакуумные печи обеспечивают чрезвычайно равномерный нагрев, как правило, посредством конвекции с использованием впрыскиваемого инертного газа, такого как азот. Эта однородность критически важна во время отпуска.

Точный контроль температуры по всему изделию гарантирует последовательное достижение желаемой твердости и вязкости, исключая слабые места и обеспечивая предсказуемые механические характеристики.

Удаление поверхностных загрязнений

Сам вакуум может способствовать очистке обрабатываемых изделий. Процесс может начинаться с цикла «прогрева» при низкой температуре под вакуумом.

Это помогает испарить и удалить остаточные масла, чистящие жидкости или другие поверхностные загрязнения, оставшиеся после производства, — процесс, иногда называемый обезжириванием.

Общие материалы и их применение

Хотя многие металлы могут подвергаться обработке в вакууме, этот процесс зарезервирован для материалов, где преимущества оправдывают затраты.

Инструментальные стали и быстрорежущие стали (HSS)

Это наиболее распространенные материалы для вакуумного отпуска. Детали, такие как режущие инструменты, штампы и пресс-формы, закаливаются до очень высокой твердости, но при этом они хрупкие.

Отпуск снижает эту хрупкость для достижения необходимой вязкости. Чистая, не содержащая окалины поверхность имеет решающее значение для режущей кромки или формовочной поверхности, что делает вакуумный процесс идеальным.

Легированные и углеродистые стали

Высокопрочные легированные и углеродистые стали, используемые в критически важных областях применения, значительно выигрывают от вакуумного отпуска.

Компоненты для аэрокосмической, автомобильной или медицинской промышленности — такие как шестерни, валы и высокопрочные крепежные элементы — требуют точных механических свойств и идеального состояния поверхности для обеспечения надежности и сопротивления усталости.

Нержавеющие стали

Для деталей из нержавеющей стали первостепенное значение имеет сохранение коррозионной стойкости. Традиционный отпуск может вызвать нежелательные изменения в химии поверхности, которые ухудшают это свойство.

Вакуумный отпуск защищает поверхность и гарантирует, что материал сохранит все свои «нержавеющие» характеристики после термообработки.

Отпуск по сравнению с другими вакуумными процессами

Термин «вакуумная печь» является широким. Важно отличать отпуск от других высокотемпературных вакуумных процессов, которые используются для совершенно разных целей.

Отпуск по сравнению с закалкой

Отпуск — это относительно низкотемпературный (например, 200–650°C) процесс, который следует за высокотемпературным этапом закалки (аустенитизации и закалки). Его цель — снизить хрупкость и повысить вязкость закаленной детали.

Отпуск по сравнению с вакуумной плавкой

Вакуумная плавка — это основной метод производства, а не вторичная термообработка. Она включает плавление металлов в вакууме для удаления растворенных газов и примесей, создавая сверхчистые высокоэффективные сплавы.

Отпуск по сравнению с вакуумным спеканием

Спекание — это процесс, используемый для уплотнения и повышения плотности порошковых материалов (таких как керамика, композиты или металлические порошки) в твердую деталь. Это процесс формирования материала, тогда как отпуск — это процесс модификации свойств уже твердой детали.

Понимание компромиссов

Несмотря на свою мощь, вакуумный отпуск не является универсальным решением. Его выбор сопряжен с явными компромиссами.

Более высокие затраты на оборудование и эксплуатацию

Вакуумные печи значительно сложнее и дороже в покупке и эксплуатации, чем их атмосферные аналоги. Циклы процесса также дольше из-за времени, необходимого для откачки камеры до требуемого уровня вакуума.

Не требуется для всех применений

Для многих стальных деталей общего назначения, где не требуется идеальная чистота поверхности и допустимы небольшие колебания твердости, обычная воздушная печь гораздо более рентабельна. Окалину можно просто удалить позже.

Ограничения пакетной обработки

Вакуумные печи по своей сути являются системами пакетной обработки. Это может быть менее эффективно для чрезвычайно крупносерийного непрерывного производства по сравнению с некоторыми конвейерными атмосферными печами.

Сделайте правильный выбор для вашей цели

Выбор правильного процесса полностью зависит от материала и предполагаемого результата для конечной детали.

- Если ваша основная цель — яркая, не содержащая окалины поверхность на закаленных инструментальных сталях: Вакуумный отпуск — идеальный выбор для предотвращения окисления и исключения необходимости последующей очистки.

- Если ваша основная цель — экономичная термообработка некритичных углеродистых сталей: Обычная атмосферная печь, вероятно, более чем достаточна и гораздо более экономична.

- Если ваша основная цель — создание твердого компонента из металлического или керамического порошка: Вам нужен процесс формования, такой как вакуумное спекание или горячее прессование, а не отпуск.

- Если ваша основная цель — производство высокочистых металлических сплавов из сырья: Правильный процесс — вакуумно-индукционная плавка (VIM) или аналогичная технология первичной плавки.

В конечном счете, понимание конкретной цели вашей термической обработки — будь то изменение свойств, формирование детали или очистка расплава — является ключом к выбору правильной вакуумной технологии.

Сводная таблица:

| Тип материала | Обычное применение | Ключевые преимущества |

|---|---|---|

| Инструментальные стали и быстрорежущие стали (HSS) | Режущие инструменты, штампы, пресс-формы | Поверхность без окалины, повышенная вязкость, точная твердость |

| Легированные и углеродистые стали | Аэрокосмические шестерни, автомобильные валы, медицинские крепежи | Улучшенное сопротивление усталости, надежные механические свойства |

| Нержавеющие стали | Коррозионностойкие компоненты | Сохраненная коррозионная стойкость, чистая поверхность |

Готовы улучшить ваши высокопроизводительные компоненты с помощью точного вакуумного отпуска? KINTEK специализируется на передовых высокотемпературных печных решениях, включая вакуумные печи и печи с контролируемой атмосферой, адаптированные для таких отраслей, как аэрокосмическая, автомобильная и медицинская. Используя наши исключительные возможности в области исследований и разработок и собственное производство, мы предлагаем глубокую индивидуализацию для удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может оптимизировать ваши термические процессы и обеспечить превосходные результаты!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Что такое вакуумная термообработка и почему она важна в механическом производстве? Повышение производительности и срока службы компонентов

- Каково применение вакуумных печей в спекании керамики? Достижение высокочистой, плотной керамики

- Почему вакуумная печная пайка так популярна? Достижение прочных, чистых соединений для высокопроизводительных применений

- Почему для пленок Cu2Co1-xNaxSnS4 требуется печь для вакуумного отжига? Оптимизируйте кристаллизацию тонких пленок

- Из каких материалов изготовлена вакуумная камера и какие у нее особенности? Изучите ее конструкцию для безопасной высокотемпературной обработки

- Как печь для отжига в сверхвысоком вакууме способствует среднетемпературному отжигу ниобиевых резонаторов? | KINTEK

- Каковы основные типы вакуумных печей по назначению? Найдите идеальное решение для вашего термического процесса

- Какие функции автоматизации присутствуют в современных вакуумных печах? Повысьте точность и эффективность в вашей лаборатории