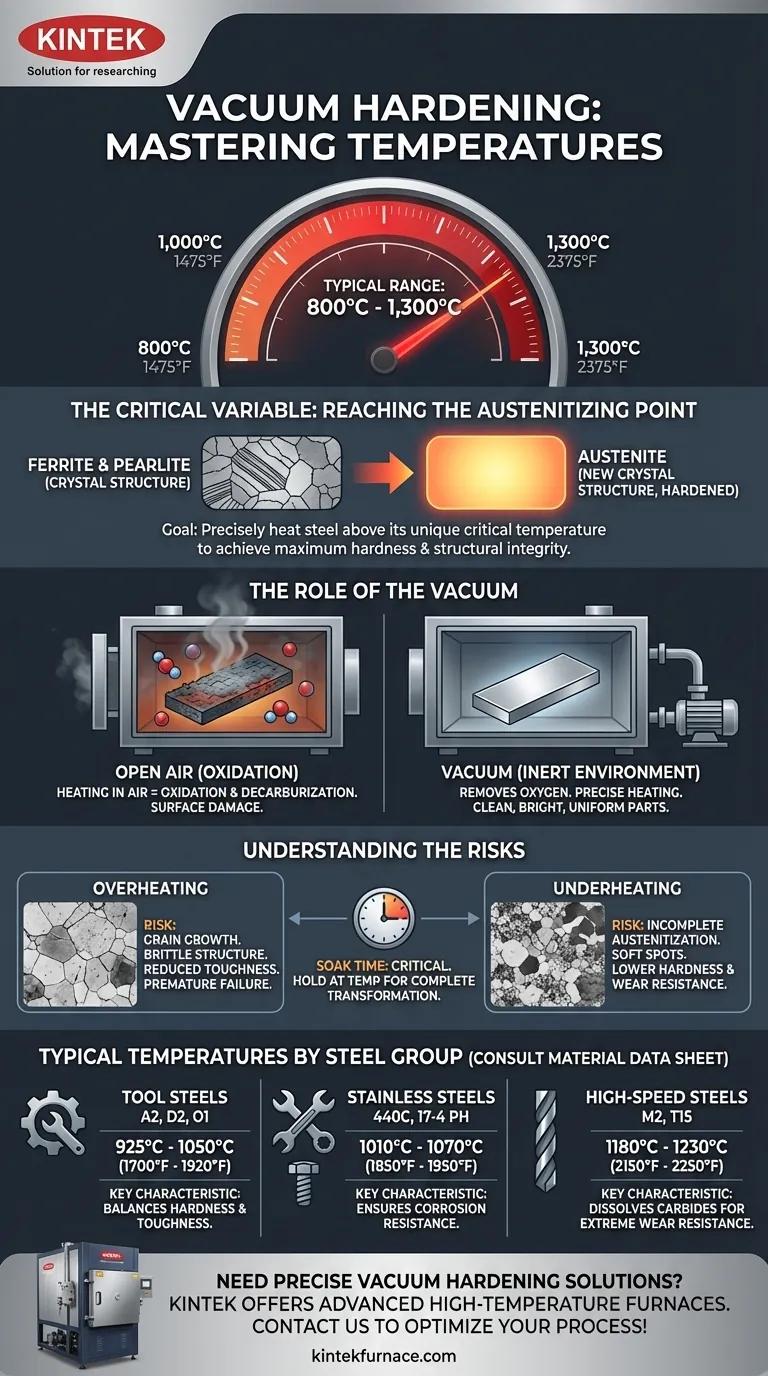

При вакуумной закалке точная используемая температура полностью зависит от конкретного обрабатываемого стального сплава, но обычно находится в диапазоне от 800°C до 1300°C (от 1475°F до 2375°F). Хотя печи могут достигать более высоких температур, цель состоит не в достижении максимального нагрева, а в достижении очень специфической металлургической точки превращения для рассматриваемого материала.

Основной принцип вакуумной закалки заключается не просто в нагреве металла. Это точное применение температуры для достижения уникальной точки аустенитизации стали в контролируемой инертной среде для достижения максимальной твердости и структурной целостности без поверхностного загрязнения.

Почему температура является критической переменной

Цель закалки — фундаментально изменить кристаллическую структуру стали, чтобы сделать ее более твердой и износостойкой. Температура является основным инструментом, используемым для контроля этого превращения.

Достижение точки аустенитизации

Для осуществления закалки сталь должна быть нагрета выше критической температуры, при которой ее кристаллическая структура (обычно феррит и перлит) превращается в новую структуру, называемую аустенитом. Это известно как температура аустенитизации.

Каждый стальной сплав имеет специфический, часто узкий, диапазон температуры аустенитизации. Эта целевая температура является наиболее важным фактором в процессе закалки.

Роль вакуума

Нагрев стали до таких температур на открытом воздухе привел бы к немедленному и сильному окислению (образованию окалины) и обезуглероживанию (потере поверхностного углерода), что испортило бы компонент.

Вакуум удаляет кислород и другие реактивные газы. Это позволяет нагревать деталь до ее точной температуры аустенитизации, а затем закаливать ее, в результате чего получается чистая, блестящая и равномерно закаленная деталь без повреждений поверхности.

Типичные температуры по группам стали

Хотя вы всегда должны сверяться с техническим паспортом материала, некоторые семейства сталей имеют предсказуемые температурные требования.

- Инструментальные стали (например, A2, D2, O1): Эти распространенные стали обычно требуют температур от 925°C до 1050°C (от 1700°F до 1920°F).

- Нержавеющие стали (например, 440C, 17-4 PH): Мартенситные нержавеющие стали закаливаются в диапазоне от 1010°C до 1070°C (от 1850°F до 1950°F).

- Быстрорежущие стали (например, M2, T15): Эти высоколегированные стали требуют гораздо более высоких температур, часто от 1180°C до 1230°C (от 2150°F до 2250°F), для растворения твердых карбидов в структуре аустенита.

Понимание компромиссов

Выбор неправильной температуры, даже с небольшим отклонением, может иметь значительные негативные последствия для конечного компонента. Это процесс точности, а не грубой силы.

Риск перегрева

Превышение рекомендованной температуры аустенитизации вызывает рост зерна. Крупные аустенитные зерна при закалке превращаются в грубую, хрупкую мартенситную структуру. Это значительно снижает вязкость стали и может привести к преждевременному разрушению.

Проблема недогрева

Недостижение нужной температуры приводит к неполной аустенитизации. Не вся исходная структура преобразуется, оставляя мягкие участки в готовой детали. Это означает, что компонент не достигнет заданной твердости или износостойкости.

Время выдержки: партнер температуры

Достижение целевой температуры — это только полдела. Компонент должен выдерживаться при этой температуре — процесс, называемый выдержкой — достаточно долго, чтобы превращение завершилось по всему его поперечному сечению, от поверхности до сердцевины.

Правильный выбор для вашего материала

Технический паспорт вашего материала является окончательным авторитетом. Однако понимание цели, стоящей за цифрами, поможет вам эффективно сотрудничать с вашим поставщиком услуг термообработки.

- Если ваша основная задача — закалка обычных инструментальных сталей (например, A2, D2): Ожидайте температуры аустенитизации в диапазоне от 950°C до 1050°C для достижения оптимального баланса твердости и вязкости.

- Если ваша основная задача — максимизация износостойкости с помощью быстрорежущих сталей (например, M2): Будьте готовы к более высоким температурам, часто превышающим 1200°C, необходимым для растворения сложных карбидов, которые обеспечивают чрезвычайную твердость.

- Если ваша основная задача — коррозионная стойкость нержавеющих сталей: Нацельтесь на конкретную температуру аустенитизации, которая обеспечивает как твердость, так и правильное растворение хрома для предотвращения ржавчины.

В конечном итоге, освоение температуры при вакуумной закалке позволяет точно спроектировать окончательные свойства вашего компонента.

Сводная таблица:

| Группа стали | Типичный температурный диапазон (°C) | Типичный температурный диапазон (°F) | Ключевые характеристики |

|---|---|---|---|

| Инструментальные стали | 925°C - 1050°C | 1700°F - 1920°F | Обычные для A2, D2, O1; баланс твердости и вязкости |

| Нержавеющие стали | 1010°C - 1070°C | 1850°F - 1950°F | Мартенситные типы, такие как 440C, 17-4 PH; обеспечивает коррозионную стойкость |

| Быстрорежущие стали | 1180°C - 1230°C | 2150°F - 2250°F | Сплавы, такие как M2, T15; растворяет карбиды для экстремальной износостойкости |

Нужны точные решения для вакуумной закалки ваших стальных сплавов? KINTEK использует исключительные исследования и разработки, а также собственное производство для предоставления современных высокотемпературных печей, включая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная возможность глубокой индивидуализации гарантирует, что мы удовлетворим ваши уникальные экспериментальные требования, обеспечивая максимальную твердость и структурную целостность без поверхностного загрязнения. Свяжитесь с нами сегодня, чтобы оптимизировать ваши процессы термообработки!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз