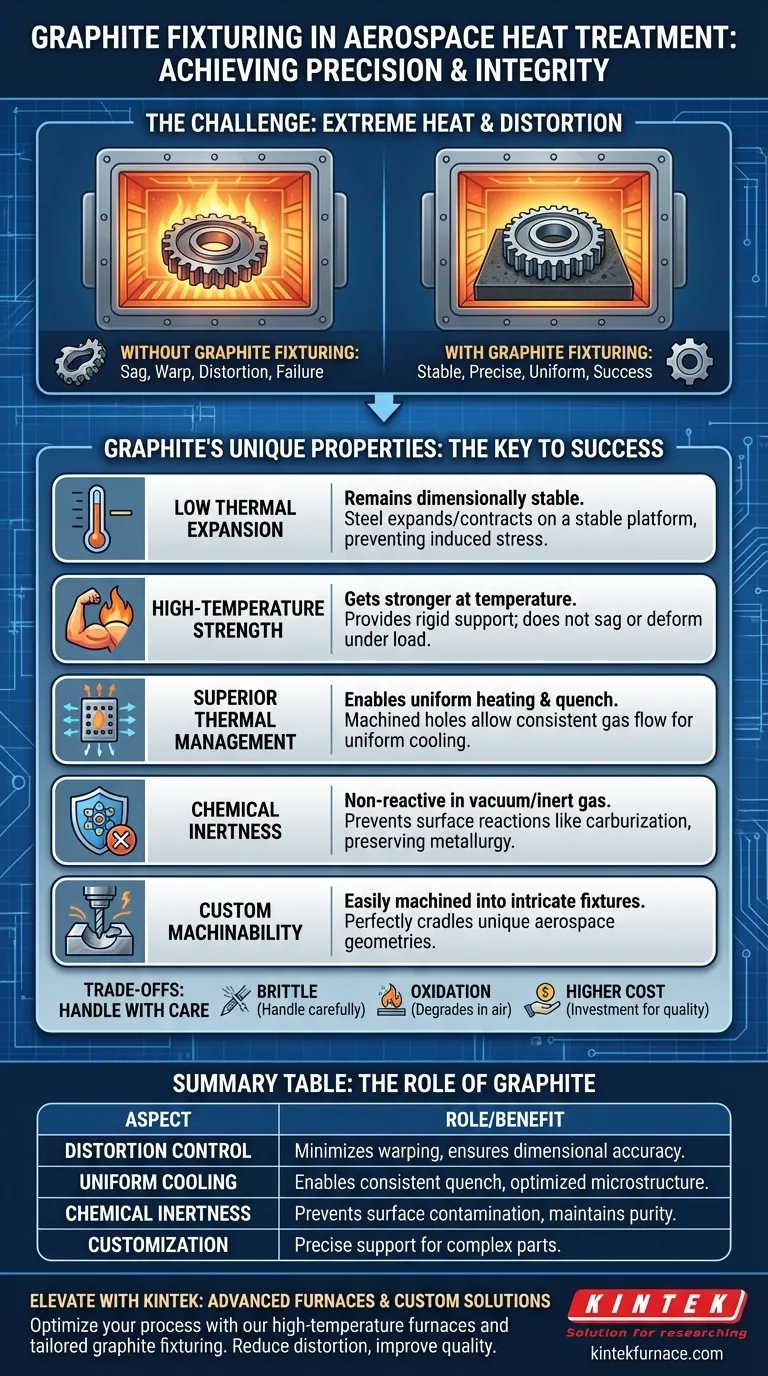

Короче говоря, графитовое оснащение используется при термической обработке стальных аэрокосмических компонентов для минимизации деформации и обеспечения равномерного охлаждения. Его уникальные физические свойства делают его идеальным материалом для поддержки высокоточных деталей, таких как те, что изготовлены из стали 4340M, при прохождении ими экстремальных изменений температуры в среде вакуумной печи.

Решение об использовании графита — это не просто удержание детали на месте. Это стратегический выбор для контроля геометрии и металлургии детали в критически важной среде, где точность размеров не подлежит обсуждению. Стабильность графита при высоких температурах является ключом к предотвращению дорогостоящей деформации.

Почему контроль деформации имеет критическое значение

Термическая обработка по своей сути является термически агрессивным процессом. Для аэрокосмических компонентов, где допуски измеряются тысячными долями дюйма, любое неконтролируемое движение может сделать деталь непригодной.

Проблема высоких температур

Когда сталь нагревается до температур аустенитизации (значительно выше 800°C), она теряет значительную часть своей прочности. В этом почти пластичном состоянии компонент может легко провиснуть, изогнуться или покоробиться под собственным весом, если его неправильно поддерживать.

Последствия коробления

Деформация — это не просто неудобство; это критический сбой. Деформированные компоненты могут потребовать дорогостоящей и трудоемкой последующей механической обработки для возвращения в допуск, или, что хуже, их придется полностью списать, что приведет к потере ценного материала и производственного времени.

Уникальные свойства графита для термообработки

Графит выбирают потому, что его материальные свойства напрямую решают фундаментальные проблемы термической обработки сложных стальных деталей. Он отличается от металлических сплавов, которые бы расширялись, сжимались и потенциально приваривались к компоненту.

Чрезвычайно низкое тепловое расширение

Это самое важное свойство. Графит имеет очень низкий коэффициент теплового расширения (КТР). По мере нагрева печи и компонента до экстремальных температур графитовое оснащение остается размерно стабильным. Стальная деталь расширяется и сжимается на этой стабильной платформе, не позволяя самому оснащению вызывать напряжения и деформацию.

Прочность при высоких температурах

В отличие от металлов, графит становится прочнее по мере повышения температуры, до определенного предела. Он легко сохраняет свою структурную целостность и форму при температурах, необходимых для закалки стали, обеспечивая жесткую и надежную опорную структуру, которая не провисает и не деформируется.

Превосходное управление теплом

Графит обладает хорошей теплопроводностью, что способствует равномерному нагреву компонента. Кроме того, как отмечено для компонентов 4340M, оснащение часто обрабатывается с помощью отверстий. Они не случайны; они точно расположены, чтобы обеспечить равномерный поток закалочного газа (например, азота) вокруг детали, гарантируя постоянную скорость охлаждения. Эта равномерная закалка имеет решающее значение для достижения желаемой твердости и микроструктуры при минимизации напряжений и деформации, вызванных тепловым градиентом.

Химическая инертность

В условиях частичного давления азота или вакуума, распространенных в аэрокосмической термообработке, графит высоко инертен. Он не вступает в реакцию с поверхностью стали, предотвращая нежелательное науглероживание или обезуглероживание, что может поставить под угрозу металлургические свойства компонента.

Возможность индивидуальной механической обработки

Графит легко обрабатывается до сложных форм. Это позволяет создавать оснащение по индивидуальному заказу, которое идеально повторяет уникальную геометрию конкретной аэрокосмической детали, обеспечивая поддержку именно там, где это необходимо для противодействия силе тяжести и термическому напряжению.

Понимание компромиссов

Хотя графит является премиальным выбором, важно понимать его ограничения, чтобы использовать его эффективно.

Хрупкость и обращение

Графит — хрупкий материал. Оснащение можно легко поцарапать или сломать при неправильном обращении, что требует тщательных протоколов эксплуатации и хранения. Эта хрупкость контрастирует с пластичностью оснащения из металлических сплавов.

Срок службы и окисление

Хотя графит устойчив к высоким температурам в вакууме или инертном газе, он окисляется и разрушается при воздействии воздуха при высоких температурах. После многих термических циклов, даже в контролируемой атмосфере, оснащение может медленно изнашиваться, что требует его периодической замены.

Стоимость

Высокочистый, высокоплотный изотропный графит является значительной инвестицией по сравнению с простым стальным или керамическим оснащением. Стоимость оправдана снижением процента брака и превосходным качеством конечных компонентов, но это фактор, который необходимо учитывать при планировании процесса.

Сделайте правильный выбор для вашего процесса

Выбор материала оснащения напрямую влияет на качество и экономическую эффективность вашей операции термической обработки.

- Если ваша основная цель — минимальная деформация на сложных, дорогостоящих деталях: Графит — непревзойденное решение благодаря низкому КТР и возможности индивидуальной настройки.

- Если ваша основная цель — обеспечение однородных металлургических свойств: Возможности управления теплом хорошо спроектированного графитового оснащения необходимы для стабильной закалки.

- Если ваша основная цель — чистота процесса в вакуумной печи: Инертность графита и низкое газовыделение делают его самым безопасным выбором для защиты как печи, так и поверхности компонента.

Выбирая графитовое оснащение, вы инвестируете в предсказуемый процесс, который ставит во главу угла конечную целостность и точность компонента.

Сводная таблица:

| Аспект | Роль графитового оснащения |

|---|---|

| Контроль деформации | Минимизирует коробление благодаря низкому тепловому расширению и высокой прочности при температуре |

| Равномерное охлаждение | Обеспечивает стабильную закалку с помощью просверленных отверстий для потока газа |

| Химическая инертность | Предотвращает поверхностные реакции, такие как науглероживание, в вакуумных средах |

| Индивидуализация | Позволяет выполнять точную обработку для сложных геометрий деталей |

Поднимите вашу аэрокосмическую термообработку на новый уровень с передовыми решениями KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы поставляем высокотемпературные печи, такие как камерные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши глубокие возможности индивидуализации гарантируют, что графитовое оснащение и оборудование будут точно соответствовать вашим уникальным экспериментальным потребностям, снижая деформацию и улучшая качество деталей. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваш процесс!

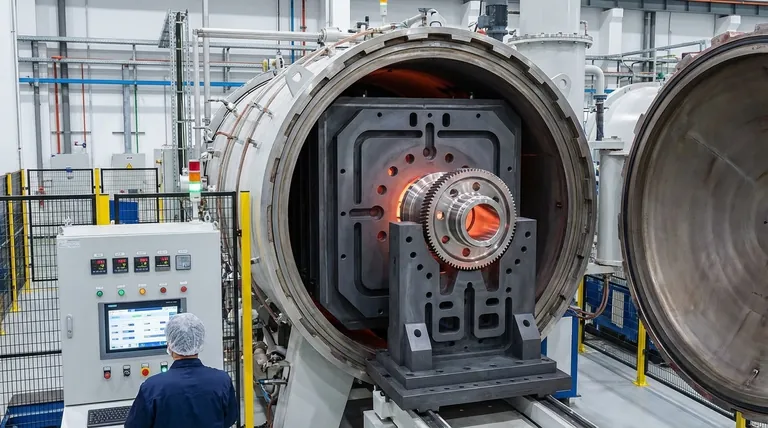

Визуальное руководство

Связанные товары

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Как графит способствует повышению энергоэффективности вакуумных печей? Достижение более быстрого и равномерного нагрева

- Как вакуумная термообработка снижает деформацию заготовки? Достижение превосходной размерной стабильности

- Почему графитовые приспособления и держатели важны в вакуумных печах? Откройте для себя точность и долговечность

- Почему графит является предпочтительным материалом для нагревательных элементов в высокотемпературных вакуумных печах?

- Почему графит является экономически эффективным для вакуумных печей? Максимизация долгосрочной рентабельности инвестиций и эффективности