Пиролизное устройство служит центральным термическим реактором при синтезе материалов для суперконденсаторов, специально разработанным для преобразования биомассы-прекурсора в пористый углерод. Оно поддерживает строго контролируемую высокотемпературную среду, которая способствует термическому разложению, превращая сырую органическую материю в стабильный, проводящий углеродный каркас.

Точно управляя температурой и атмосферой, пиролизное устройство обеспечивает структурную эволюцию биомассы в углерод с высокой удельной поверхностью, что является необходимым условием для высокопроизводительных систем накопления энергии.

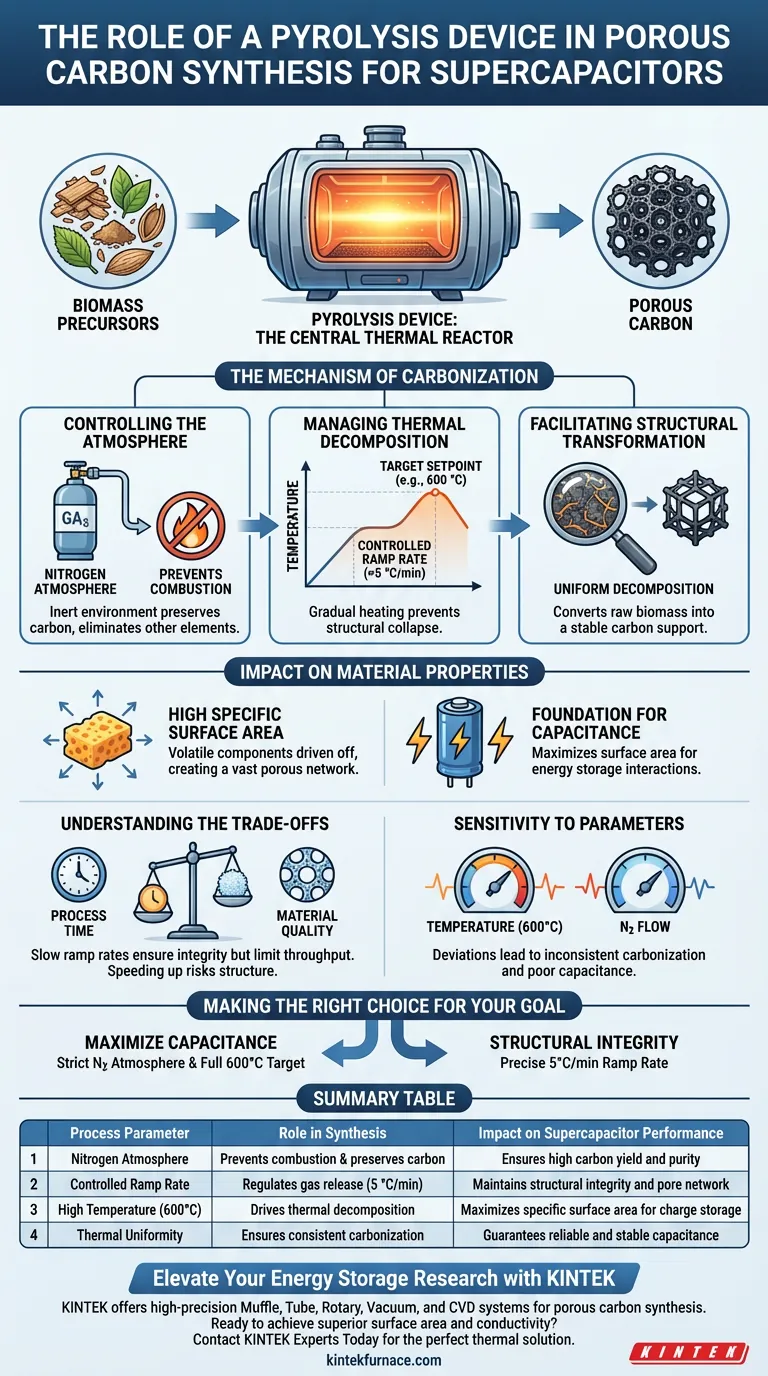

Механизм карбонизации

Чтобы понять роль пиролизного устройства, необходимо рассмотреть, как оно манипулирует физической средой для изменения химии материала.

Контроль атмосферы

Устройство работает в специфической азотной атмосфере. Эта инертная среда критически важна, поскольку она предотвращает сгорание биомассы (горение) в присутствии кислорода.

Вместо сгорания в золу, органический материал подвергается карбонизации. Это сохраняет углеродную структуру, одновременно удаляя другие элементы.

Управление термическим разложением

Устройство не просто обдувает материал теплом; оно применяет контролируемую скорость нагрева, обычно около 5 °C/мин.

Это постепенное повышение температуры предотвращает структурный коллапс, вызванный быстрым выделением газов. Температура постепенно повышается до достижения заданного значения, например, 600 °C.

Содействие структурной трансформации

При таких высоких температурах происходит термическое разложение. Устройство обеспечивает равномерное протекание этого процесса по всему материалу-прекурсору.

Именно это разложение физически превращает сырую биомассу в углеродный материал-носитель.

Влияние на свойства материала

Конечная цель использования пиролизного устройства — не просто карбонизация, а улучшение специфических физических свойств, необходимых для суперконденсаторов.

Создание высокой удельной поверхности

Основным результатом этого термического процесса является получение материала с высокой удельной поверхностью. По мере того как летучие компоненты удаляются под действием тепла, остается пористая сеть.

Эта пористость является определяющей особенностью, позволяющей материалу эффективно функционировать в приложениях для хранения энергии.

Основа для емкости

Полученный пористый углерод служит основой для характеристик емкости.

Суперконденсаторы полагаются на поверхностные взаимодействия для хранения энергии. Следовательно, способность устройства максимизировать площадь поверхности напрямую коррелирует с конечной электрической производительностью устройства.

Понимание компромиссов

Хотя пиролизное устройство необходимо, процесс включает в себя присущие ему ограничения, которыми необходимо управлять.

Время процесса против качества материала

Требование к определенной, медленной скорости нагрева (например, 5 °C/мин) создает узкое место в скорости производства.

Ускорение этого процесса нагрева для экономии времени рискует нарушить структурную целостность пор. Вы жертвуете производительностью ради высокой удельной поверхности, необходимой для производительности.

Чувствительность к параметрам

Синтез очень чувствителен к точности устройства.

Отклонения от целевой температуры 600 °C или колебания потока азота могут привести к непоследовательной карбонизации, что приведет к плохой емкости.

Сделайте правильный выбор для вашей цели

При использовании пиролизного устройства для исследований или производства суперконденсаторов согласуйте параметры с вашими конкретными целевыми показателями производительности.

- Если ваш основной фокус — максимизация емкости: Убедитесь, что устройство поддерживает строгую азотную атмосферу и достигает полной целевой температуры 600 °C, чтобы гарантировать максимальное развитие поверхности.

- Если ваш основной фокус — структурная целостность: Приоритезируйте точность скорости нагрева (5 °C/мин), чтобы предотвратить термический шок и обеспечить равномерное образование пор.

Пиролизное устройство — это не просто печь; это прецизионный инструмент, который определяет конечную способность вашего углеродного материала к накоплению энергии.

Сводная таблица:

| Параметр процесса | Роль в синтезе | Влияние на производительность суперконденсатора |

|---|---|---|

| Азотная атмосфера | Предотвращает сгорание и сохраняет углерод | Обеспечивает высокий выход углерода и чистоту |

| Контролируемая скорость нагрева | Регулирует выделение газов (5 °C/мин) | Поддерживает структурную целостность и сеть пор |

| Высокая температура (600°C) | Способствует термическому разложению | Максимизирует удельную поверхность для накопления заряда |

| Термическая однородность | Обеспечивает последовательную карбонизацию | Гарантирует надежную и стабильную емкость |

Улучшите ваши исследования в области накопления энергии с KINTEK

Точная карбонизация — основа высокопроизводительных суперконденсаторов. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокоточные муфельные, трубчатые, роторные, вакуумные и CVD системы, разработанные для удовлетворения строгих требований синтеза пористого углерода. Наши настраиваемые лабораторные высокотемпературные печи обеспечивают контроль атмосферы и точность скорости нагрева, необходимые для ваших уникальных биомасс-прекурсоров.

Готовы достичь превосходной удельной поверхности и проводимости?

Свяжитесь с экспертами KINTEK сегодня, чтобы найти идеальное термическое решение для вашей лаборатории.

Визуальное руководство

Ссылки

- Serkan Demirel, Mehmet Hakkı Alma. High capacitive pt and NiOx loaded supercapacitors with commercial and green synthesized carbon-based materials. DOI: 10.1007/s10854-023-11885-7

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Электрическая вращающаяся печь Малая вращающаяся печь Пиролиз биомассы Завод Вращающаяся печь

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Какова функция нагреваемого промежуточного ковша в системе производства металлических порошков? Оптимизация потока и термической стабильности

- Какова функция автоклава с тефлоновой футеровкой при гидротермальной кислотной обработке? Повышение эффективности синтеза катализаторов

- Какова функция промышленной резистивной печи при плавлении магния в HPDC? Мастерская термическая точность

- Почему точность контроля температуры имеет решающее значение для суперсплава K439B? Мастерская термическая обработка при 1160°C

- Каковы основные преимущества использования микроволнового реактора в процессе? Максимизируйте скорость и эффективность лабораторных испытаний

- Какова основная функция промышленной электрической печи для бетона? Оптимизация испытаний материалов при высоких температурах

- Как нанесение Li2CO3 методом ALD влияет на характеристики тонких пленок NMC? Восстановите емкость аккумулятора с высокой точностью

- Какие технические преимущества дают высокотемпературные печи для надежных гибких межсоединений? Повышение долговечности