В порошковой металлургии печь горячего прессования играет специализированную и критически важную роль: одновременно прикладывать высокую температуру и механическое давление к металлическому порошку. Этот одноэтапный процесс, известный как горячее прессование, консолидирует порошок непосредственно в плотный, твердый компонент с превосходной структурной целостностью и минимальной внутренней пористостью.

Основное преимущество горячего прессования заключается не только в консолидации, но и в его способности достигать исключительно высокой плотности и мелкозернистой микроструктуры при более низких температурах и давлениях, чем те, которые требуются при раздельных этапах прессования и спекания. Это делает его идеальным выбором для производства высокопроизводительных компонентов из материалов, которые трудно уплотнить другими способами.

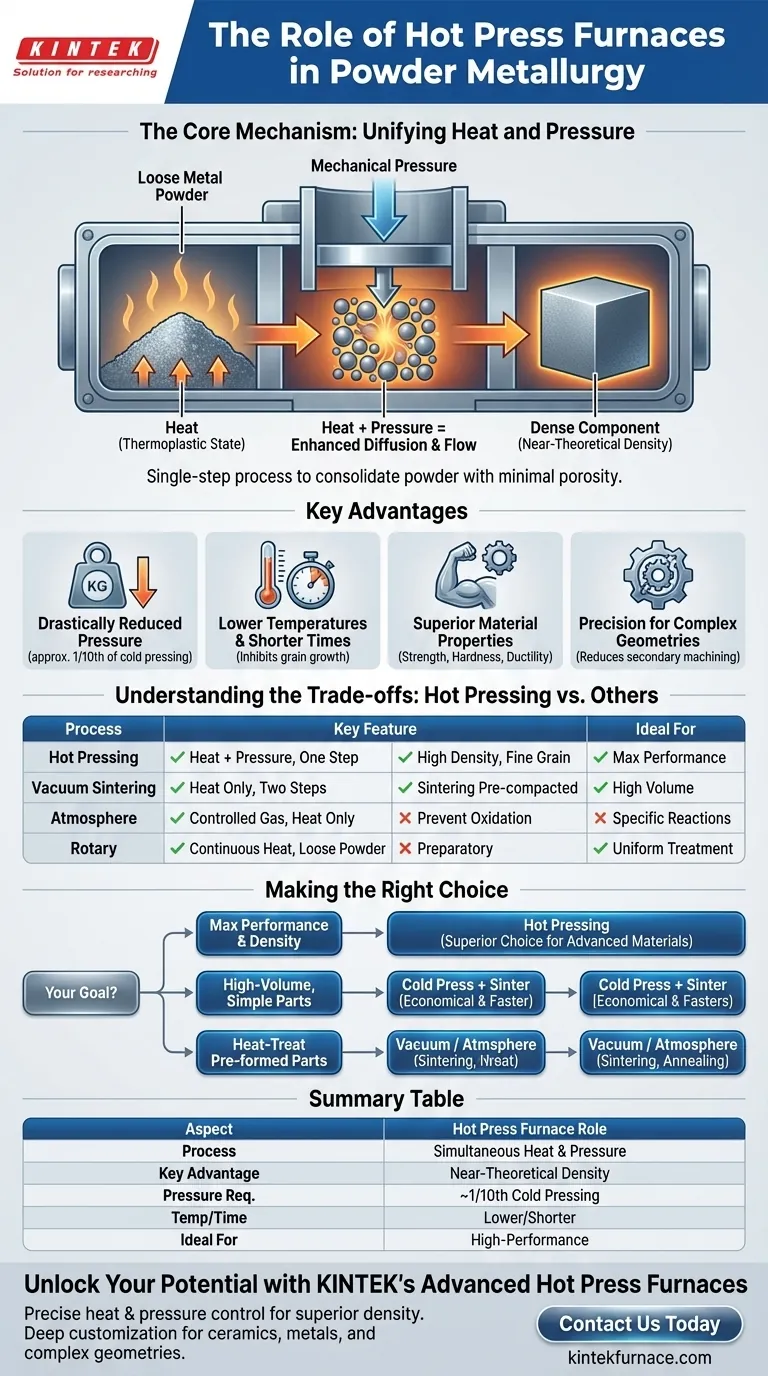

Основной механизм: Объединение тепла и давления

Горячее прессование — это фундаментально термомеханический процесс, который объединяет этапы уплотнения и спекания в одну операцию внутри печи.

Как работает горячее прессование

Сначала металлический порошок нагревается до температуры, при которой он становится термопластичным и более пластичным. При этой повышенной температуре одноосное давление прикладывается прессом, уплотняя размягченные частицы друг с другом.

Это сочетание тепла и давления значительно усиливает течение материала и диффузию между частицами, закрывая поры между ними гораздо эффективнее, чем только давление или только тепло.

Цель: Достижение плотности, близкой к теоретической

Основная цель горячего прессования — получение компонентов с плотностью, приближающейся к 100% от теоретического максимума для данного материала.

Устраняя пористость, процесс обеспечивает мелкозернистую структуру, которая непосредственно отвечает за улучшенные механические и электрические свойства материала.

Ключевые преимущества процесса горячего прессования

Выбор печи горячего прессования дает явные преимущества по сравнению с обычными многостадийными маршрутами порошковой металлургии.

Значительно сниженные требования к давлению

Поскольку порошок находится в размягченном, термопластичном состоянии, давление, необходимое для консолидации, значительно ниже. Часто требуется всего лишь 1/10 часть давления, необходимого для холодного прессования детали до ее начального "сырого" состояния.

Более низкие температуры и сокращенное время спекания

Приложенное давление ускоряет атомную диффузию и массоперенос, необходимые для спекания. Это позволяет проводить процесс при более низких температурах и в течение более короткого времени, что крайне важно для ингибирования нежелательного роста зерен и сохранения мелкозернистой микроструктуры.

Превосходные свойства материала

Получаемая высокая плотность и мелкозернистая структура непосредственно приводят к отличной механической прочности, твердости и пластичности. Для некоторых материалов это также означает улучшенную электропроводность и тепловые характеристики.

Точность для сложных геометрий

Горячее прессование позволяет производить детали сложной формы и с точными конечными размерами, часто снижая потребность в обширных операциях вторичной механической обработки.

Понимание компромиссов: Горячее прессование против других печей

Горячее прессование — мощный инструмент, но это не единственный термический процесс в порошковой металлургии. Понимание его места относительно других типов печей является ключевым.

против стандартных вакуумных спекательных печей

Вакуумная печь обычно используется для спекания, процесса, который применяет только тепло (в вакууме) к предварительно уплотненной детали ("зеленая" заготовка). Горячее прессование объединяет уплотнение и спекание. Вакуумная печь используется, когда деталь уже была сформирована отдельным этапом холодного прессования.

против атмосферных печей

Атмосферные печи предназначены для точного контроля газовой среды (например, азота, аргона, водорода) для предотвращения окисления или стимулирования специфических химических реакций во время термообработки. Подобно вакуумным печам, они не применяют механического давления и используются для спекания или отжига предварительно сформированных компонентов.

против ротационных печей

Ротационные печи в основном используются для непрерывной, равномерной термообработки рыхлых порошков или гранул. В порошковой металлургии их роль часто является подготовительной — для сушки, кальцинирования или производства высококачественных, однородных порошков до их консолидации в прессе или печи.

Правильный выбор для вашей цели

Выбор правильного термического процесса полностью зависит от вашего материала, сложности детали и требований к конечным характеристикам.

- Если ваша основная цель — максимальная производительность и плотность: Горячее прессование является лучшим выбором для создания компонентов с плотностью, близкой к идеальной, и максимально мелкозернистой структурой, особенно для современной керамики или трудноспекаемых металлов.

- Если ваша основная цель — крупносерийное производство более простых деталей: Обычный двухэтапный процесс холодного прессования с последующим спеканием в вакуумной или атмосферной печи часто более экономичен и быстрее.

- Если ваша основная цель — термообработка предварительно сформированных деталей: Вакуумная или атмосферная печь — это правильный инструмент для таких процессов, как спекание, отжиг или пайка, где дальнейшее давление для консолидации не требуется.

В конечном итоге, выбор правильной печи заключается в согласовании возможностей процесса с желаемыми свойствами материала и производственными целями.

Сводная таблица:

| Аспект | Роль печи горячего прессования |

|---|---|

| Процесс | Одновременно применяет тепло и давление для консолидации металлических порошков |

| Ключевое преимущество | Достигает плотности, близкой к теоретической, с мелкозернистой микроструктурой |

| Требования к давлению | Примерно 1/10 давления холодного прессования |

| Температура/Время | Более низкие температуры и более короткое время спекания |

| Идеально для | Высокопроизводительных компонентов из трудноуплотняемых материалов |

Раскройте весь потенциал вашей порошковой металлургии с помощью передовых печей горячего прессования KINTEK

Используя исключительные научно-исследовательские разработки и собственное производство, KINTEK предоставляет различным лабораториям передовые высокотемпературные печные решения. Наши печи горячего прессования разработаны для обеспечения точного контроля тепла и давления, гарантируя превосходную плотность и свойства материала для ваших уникальных экспериментальных потребностей. Независимо от того, работаете ли вы с керамикой, металлами или сложными геометриями, наши широкие возможности глубокой индивидуальной настройки адаптируют решения для удовлетворения ваших конкретных требований.

Свяжитесь с нами сегодня через нашу контактную форму, чтобы обсудить, как наша линейка продукции, включая муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, может повысить эффективность ваших исследований и производства. Давайте достигнем ваших целей вместе!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Какую роль играют лабораторная прессовальная машина и набор стальных штампов в подготовке компактов Mn2AlB2?

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры

- Что такое вакуумная горячая прессовая печь? Раскройте превосходные характеристики материалов

- Почему прецизионные формы и лабораторные прессы имеют решающее значение для керамики с добавлением ниобия TiO2? Достижение 94% теоретической плотности