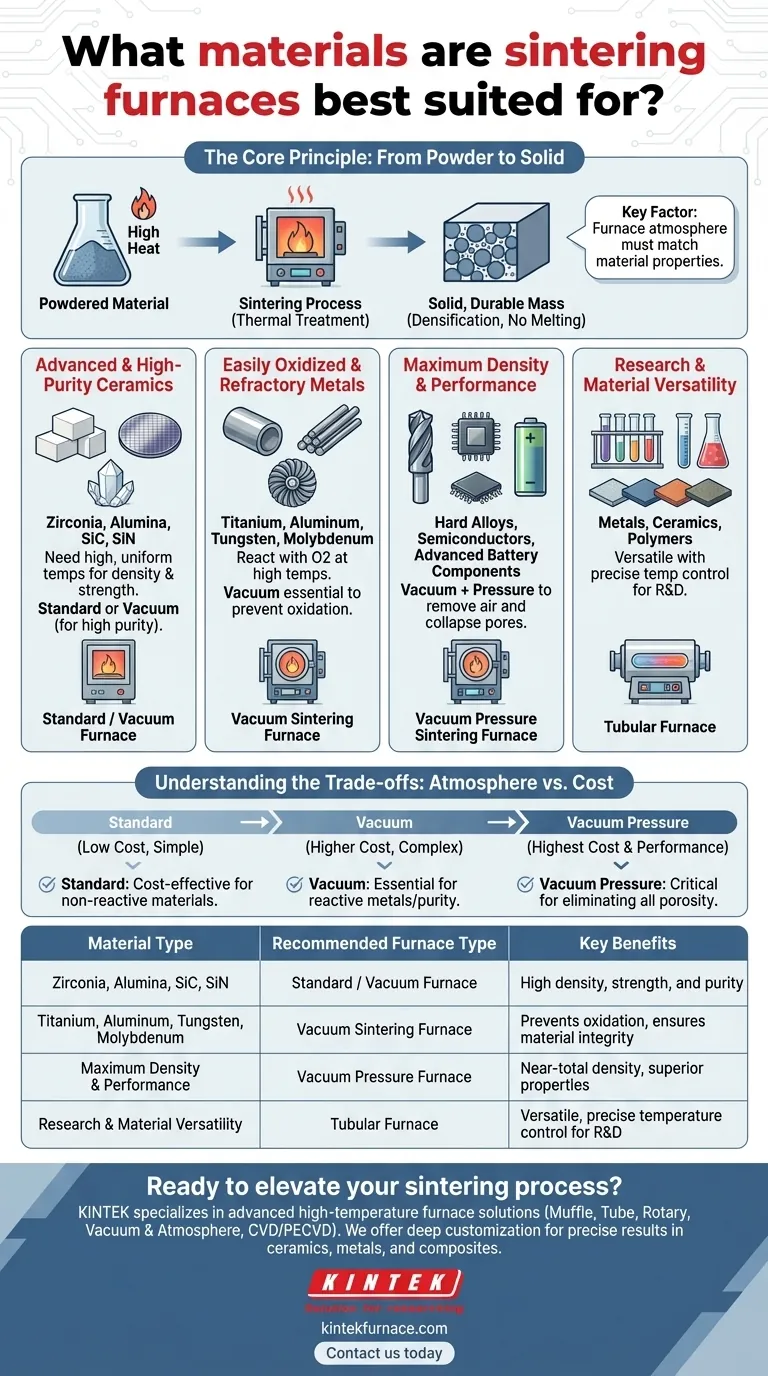

По сути, печи для спекания лучше всего подходят для уплотнения порошкообразных материалов в твердую, прочную массу с использованием высоких температур. Этот процесс является основополагающим для широкого спектра материалов, в первую очередь для передовой керамики, такой как диоксид циркония, металлов и сплавов, таких как титан и нержавеющая сталь, а также специализированных композитов, используемых в производстве полупроводников и аккумуляторов. Ключевым моментом является то, что материал нагревается чуть ниже температуры его плавления, что позволяет частицам сплавляться.

Критическим фактором является не только сам материал, но и конкретный тип используемой печи. Выбор между стандартной, вакуумной или печью с поддержкой давления полностью зависит от химических свойств материала, особенно от его склонности к реакции с воздухом при высоких температурах.

Основной принцип: От порошка к твердому телу

Процесс спекания

Спекание — это термическая обработка, при которой к порошкообразному материалу применяется тепло для индукции уплотнения и создания твердого объекта.

В отличие от плавления, материал никогда не становится полностью жидким. Вместо этого высокая температура заставляет атомы в частицах порошка диффундировать через их границы, сплавляя их вместе и постепенно устраняя зазоры между ними.

Результатом является прочная, плотная деталь с особыми, желаемыми свойствами, которые часто невозможно достичь с помощью литья или механической обработки.

Соответствие печи материалу

Конкретный тип печи для спекания определяет, какие материалы могут быть успешно обработаны. Основным отличием является внутренняя атмосфера печи, которая предотвращает нежелательные химические реакции.

Для передовой и высокочистой керамики

Такие материалы, как диоксид циркония, оксид алюминия, карбид кремния и нитрид кремния, являются основными кандидатами для спекания. Они требуют очень высоких и равномерных температур для достижения оптимальной плотности и прочности.

Хотя некоторые из них могут быть обработаны в стандартных высокотемпературных печах, вакуумная среда часто предпочтительна для производства высокочистых, высокоплотных деталей для требовательных применений.

Для легкоокисляемых и тугоплавких металлов

Именно здесь необходимы вакуумные печи для спекания. Такие металлы, как титан, алюминий, вольфрам и молибден, а также суперсплавы и некоторые нержавеющие стали, легко реагируют с кислородом при высоких температурах.

Спекание этих материалов в обычной атмосфере приведет к окислению, что сделает их слабыми и хрупкими. Вакуум удаляет кислород, сохраняя целостность металла и обеспечивая надлежащее сплавление.

Для максимальной плотности и производительности

Приложения, требующие абсолютно наивысшей плотности и прочности, такие как твердые сплавы, полупроводниковые материалы (например, кремниевые пластины) и передовые компоненты аккумуляторов (например, твердотельные электролиты), часто используют вакуумную печь спекания с давлением.

Эта технология сначала использует вакуум для удаления воздуха и примесей. Затем она применяет высокое давление инертного газа во время процесса, что физически помогает разрушить любые оставшиеся поры для достижения почти полной плотности.

Для исследований и универсальности материалов

Трубчатые печи высоко ценятся как в исследованиях, так и в мелкосерийном промышленном производстве за их универсальность и точный контроль температуры.

Они могут вмещать широкий спектр материалов, включая металлы, керамику и даже некоторые полимеры, что делает их идеальными для разработки новых материалов и тестирования различных параметров спекания перед масштабированием производства.

Понимание компромиссов: Атмосфера против стоимости

Наиболее важное решение при выборе процесса спекания вращается вокруг атмосферы печи, которая напрямую влияет на стоимость и сложность.

Стандартный подход

Спекание в обычной воздушной атмосфере или с простой продувкой инертным газом является наиболее простым и экономичным методом. Это подходит для материалов, которые не реагируют с кислородом, таких как многие обычные виды керамики.

Инвестиции в вакуум

Вакуумная печь является значительным вложением. Ее сложность выше, но это единственный способ успешно обрабатывать реактивные металлы или достигать сверхвысокой чистоты, необходимой для полупроводниковых и медицинских применений. Вакуумная среда не подлежит обсуждению для этих материалов.

Пиковая производительность давления

Добавление возможностей давления к вакуумной печи еще больше увеличивает стоимость и сложность. Однако для применений, где устранение всей пористости критически важно для производительности — например, в режущих инструментах или износостойких компонентах — эти инвестиции необходимы для достижения превосходных свойств материала.

Выбор правильной печи для вашей цели

Ваш выбор печи должен быть напрямую обусловлен вашим материалом и желаемым результатом.

- Если ваша основная задача — обработка нереактивной керамики: Стандартная высокотемпературная печь часто является экономичным и достаточным решением.

- Если ваша основная задача — обработка реактивных или тугоплавких металлов: Вакуумная печь для спекания необходима для предотвращения окисления и обеспечения целостности материала.

- Если ваша основная задача — достижение максимальной плотности и чистоты: Вакуумная печь спекания с давлением — идеальный выбор для требовательных применений, таких как твердые сплавы или передовые композиты.

- Если ваша основная задача — исследования и разработки с разнообразными материалами: Универсальная трубчатая печь обеспечивает точный контроль, необходимый для экспериментов и подтверждения процесса.

В конечном счете, выбор правильной печи для спекания заключается в согласовании ее атмосферного контроля с конкретными химическими и физическими требованиями вашего материала.

Сводная таблица:

| Тип материала | Рекомендуемый тип печи | Ключевые преимущества |

|---|---|---|

| Усовершенствованная керамика (например, диоксид циркония, оксид алюминия) | Стандартная или вакуумная печь | Высокая плотность, прочность и чистота |

| Реактивные металлы (например, титан, вольфрам) | Вакуумная печь | Предотвращает окисление, обеспечивает целостность материала |

| Высокопроизводительные сплавы и композиты | Вакуумная печь с давлением | Почти полная плотность, превосходные свойства |

| Исследовательские материалы (например, металлы, керамика, полимеры) | Трубчатая печь | Универсальность, точный контроль температуры для НИОКР |

Готовы улучшить свой процесс спекания? В KINTEK мы специализируемся на передовых высокотемпературных печах, адаптированных к вашим потребностям. Используя исключительные возможности НИОКР и собственного производства, наша линейка продуктов, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, разработана для обеспечения точных результатов для таких материалов, как керамика, металлы и композиты. Благодаря широким возможностям индивидуальной настройки мы гарантируем эффективное выполнение ваших уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем помочь оптимизировать ваши процессы спекания и повысить производительность!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях

- Какие задачи выполняет высокотемпературная вакуумная печь для спекания для магнитов PEM? Достижение пиковой плотности

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании