Короче говоря, вакуумная печь используется для широкого спектра термических процессов, где защита материала от атмосферного загрязнения имеет решающее значение. К ним относятся такие виды обработки, как закалка и мартенситное старение, отжиг, отпуск, пайка, спекание и специализированные модификации поверхности, такие как науглероживание и азотирование. Ключевое преимущество заключается в возможности получения чистых, блестящих деталей с превосходными металлургическими свойствами.

Основная цель использования вакуумной печи — не просто нагрев материала, а создание строго контролируемой, нереактивной среды. Удаляя воздух, вы исключаете риск окисления и других поверхностных реакций, что позволяет проводить процессы, которые невозможно выполнить с тем же качеством в обычной печи.

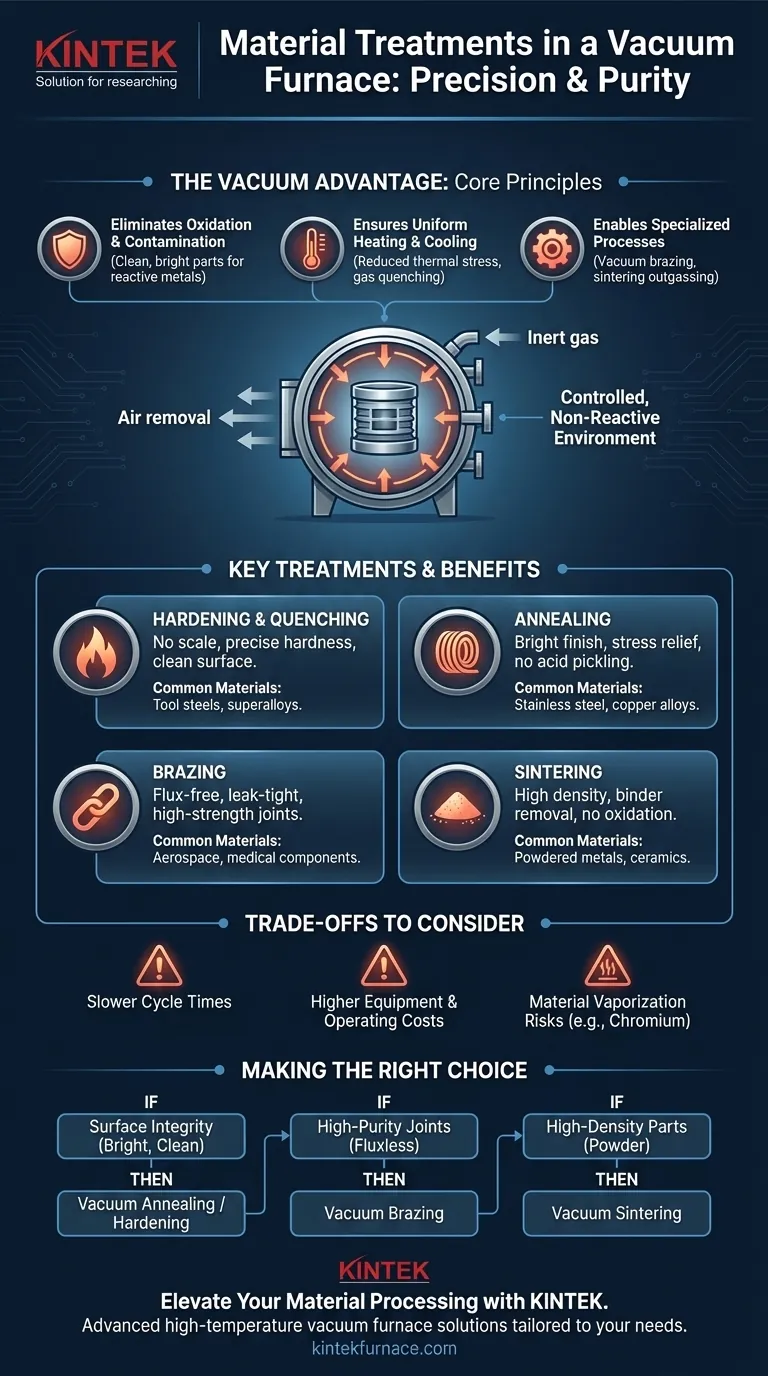

Основной принцип: Зачем использовать вакуум?

Вакуумная печь работает путем удаления атмосферы — в основном кислорода, азота и водяного пара — из герметичной камеры до и во время процесса нагрева. Этот, казалось бы, простой шаг дает несколько существенных преимуществ для обработки материалов.

Устранение окисления и загрязнения

Самое непосредственное преимущество вакуума — предотвращение окисления. При высоких температурах большинство металлов активно вступают в реакцию с кислородом, образуя окалину или оксидную пленку на своей поверхности.

Это особенно важно для реактивных материалов, таких как титановые сплавы, высокохромистые нержавеющие стали и суперсплавы. Вакуумная среда гарантирует, что эти материалы останутся чистыми, блестящими и свободными от поверхностного загрязнения.

Обеспечение равномерного нагрева и охлаждения

Без воздуха, создающего конвекционные потоки, тепло передается преимущественно за счет излучения. Это обеспечивает чрезвычайно равномерный нагрев всей загрузки, снижая риск термических напряжений и деформации сложных деталей.

Во время охлаждения может использоваться процесс, называемый газовой закалкой, при котором быстро подается инертный газ под высоким давлением, такой как аргон или азот. Это обеспечивает контролируемое быстрое охлаждение без поверхностных реакций, которые произошли бы на открытом воздухе.

Обеспечение специализированных процессов

Некоторые процессы зависят от уникальных свойств вакуума. Например, вакуумная пайка использует отсутствие давления, чтобы расплавленный присадочный металл глубоко проникал в соединение за счет капиллярного эффекта, создавая исключительно прочные и чистые соединения без необходимости использования коррозионных флюсов.

Аналогично, это позволяет удалять захваченные газы и связующие вещества из деталей из порошкового металла во время спекания — процесс, известный как обезгаживание.

Ключевые виды обработки и преимущества вакуума

Хотя многие процессы могут выполняться как в атмосферных, так и в вакуумных печах, вакуумная среда предлагает явные преимущества, которые улучшают конечный результат для каждого из них.

Закалка, мартенситное старение и отпуск

В вакууме детали могут нагреваться до температуры аустенитизации без образования поверхностной окалины. Последующая газовая закалка под высоким давлением обеспечивает предсказуемую твердость и чистую чистоту поверхности, часто устраняя необходимость в последующей очистке или механической обработке. Отпуск следует для снижения хрупкости и достижения желаемой конечной вязкости.

Отжиг

Вакуумный отжиг используется для смягчения материалов, снятия внутренних напряжений и измельчения их зернистой структуры. Для таких материалов, как нержавеющая сталь и медные сплавы, он дает блестящую чистую поверхность, готовую к следующему этапу производства без необходимости кислотного травления или дробеструйной обработки.

Пайка

Вакуумная пайка является первоклассным процессом для соединения компонентов. Чистая среда гарантирует идеальное смачивание и растекание паяльного сплава, создавая прочные, герметичные соединения, свободные от остатков флюса. Это крайне важно для применения в аэрокосмической, медицинской и полупроводниковой промышленности.

Спекание

Для деталей, изготовленных из порошкового металла, вакуумное спекание используется для связывания частиц вместе в твердое, плотное тело. Вакуум имеет решающее значение для удаления смазочных материалов и связующих веществ, используемых на этапе компактирования порошка, и предотвращения окисления, которое могло бы помешать надлежащему склеиванию и ослабить конечный компонент.

Понимание компромиссов

Хотя вакуумные печи мощны, они не являются универсальным решением для всех потребностей в термообработке. Важно понимать их ограничения для принятия обоснованного решения.

Более длительное время цикла

Создание вакуума, стабилизация среды и выполнение контролируемых циклов охлаждения может занять больше времени, чем сопоставимые атмосферные процессы. Это делает вакуумные печи менее подходящими для крупносерийных, низкомаржинальных деталей, где главным приоритетом является пропускная способность.

Более высокие затраты на оборудование и эксплуатацию

Вакуумные печи сложнее и дороже в изготовлении, эксплуатации и обслуживании, чем их атмосферные аналоги. Они требуют надежных вакуумных насосов, точного управления и более интенсивного графика технического обслуживания.

Риски испарения материалов

В глубоком вакууме некоторые легирующие элементы — в первую очередь хром в сталях — могут испаряться с поверхности материала при высоких температурах. Этого можно избежать, используя частичное давление инертного газа, но это добавляет уровень сложности в управление процессом.

Как сделать правильный выбор в зависимости от вашей цели

Решение об использовании вакуумной печи должно определяться требуемыми свойствами конечного продукта.

- Если ваш главный приоритет — целостность и блеск поверхности: Вакуумный отжиг или закалка — идеальный выбор для реактивных материалов, таких как титан, нержавеющая сталь и инструментальные стали.

- Если ваш главный приоритет — создание высокочистых, прочных соединений: Вакуумная пайка обеспечивает решение без флюса, которое обеспечивает превосходное качество соединений для критически важных применений.

- Если ваш главный приоритет — производство плотных деталей из порошкового металла: Вакуумное спекание необходимо для удаления загрязнений и достижения наилучших возможных механических свойств.

- Если ваш главный приоритет — простое снятие напряжений с нереактивных металлов: Более экономичным и быстрым решением может быть обычная атмосферная печь.

В конечном счете, использование вакуумной печи — это стратегическое решение для достижения уровня качества и чистоты материала, которые недостижимы другими методами.

Сводная таблица:

| Тип обработки | Ключевые преимущества в вакууме | Обычные материалы |

|---|---|---|

| Закалка и мартенситное старение | Нет окисления, чистые поверхности, точная твердость | Инструментальные стали, суперсплавы |

| Отжиг | Яркая отделка, снятие напряжения, отсутствие кислотной очистки | Нержавеющая сталь, медные сплавы |

| Пайка | Соединения без флюса, высокая прочность, герметичность | Аэрокосмические и медицинские компоненты |

| Спекание | Высокая плотность, удаление связующих веществ, отсутствие загрязнения | Порошковые металлы, керамика |

Готовы поднять обработку материалов на новый уровень с помощью точности и чистоты? В KINTEK мы используем исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим потребностям. Наша линейка продукции включает печи с муфелем, трубчатые печи, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все подкрепленные сильными возможностями глубокой кастомизации для удовлетворения ваших уникальных экспериментальных требований. Независимо от того, работаете ли вы с реактивными металлами, такими как титан, или вам нужны высокочистые соединения для критически важных применений, KINTEK обеспечивает надежные, не загрязняющие результаты. Свяжитесь с нами сегодня, чтобы обсудить, как наши вакуумные печи могут оптимизировать производительность вашей лаборатории и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала