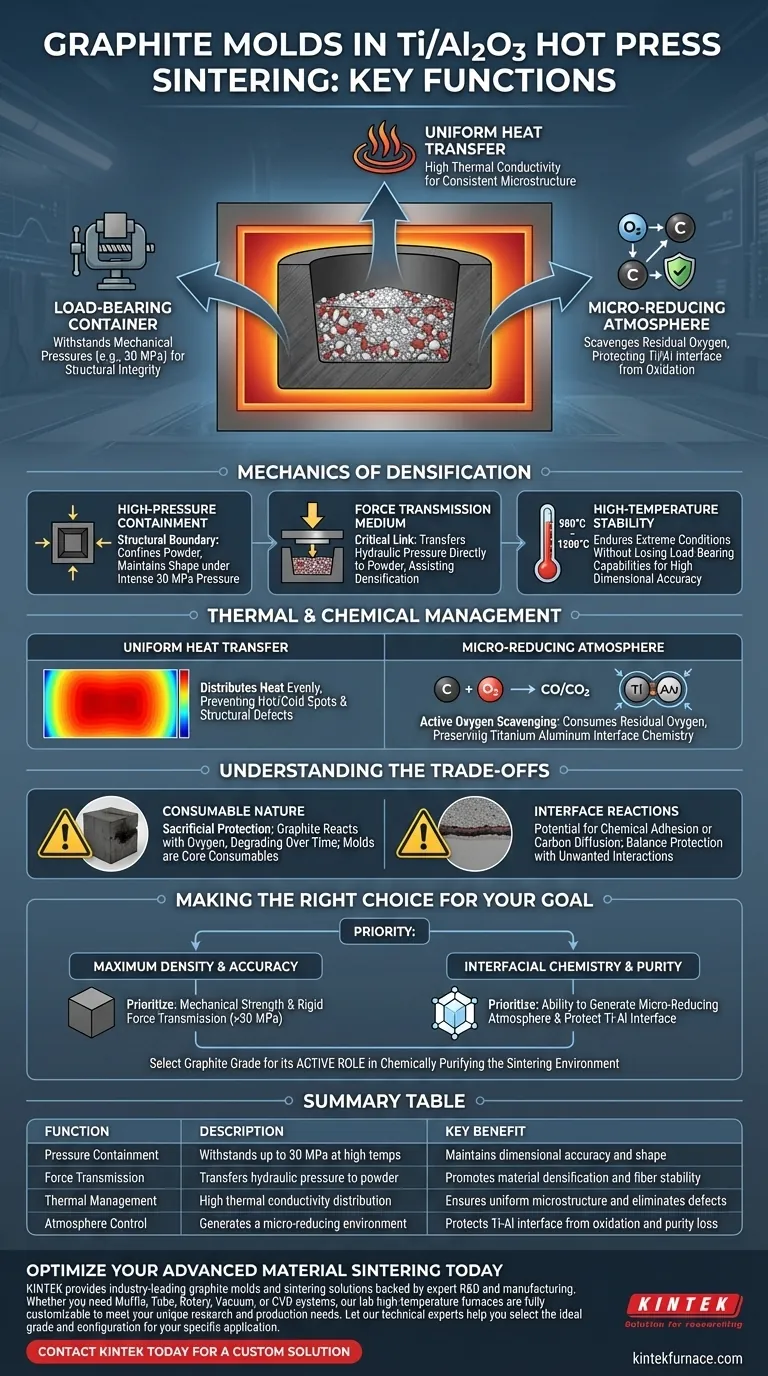

Высокопрочные графитовые пресс-формы функционируют как необходимые многоцелевые технологические сосуды, которые активно способствуют уплотнению и химической стабилизации композитов Ti/Al2O3. Они выполняют три одновременные роли: выступают в качестве несущего контейнера, способного выдерживать механические нагрузки (например, 30 МПа), обеспечивают равномерную теплопередачу благодаря высокой теплопроводности и создают микровосстановительную атмосферу, защищающую материал от окисления.

Графитовые пресс-формы — это не просто пассивные контейнеры; они являются активными участниками процесса, которые способствуют уплотнению за счет передачи давления, одновременно химически защищая композит от окисления за счет самогенерируемой восстановительной атмосферы.

Механика уплотнения

Герметизация под высоким давлением

Основная механическая функция графитовой пресс-формы заключается в том, чтобы служить прочным контейнером для процесса формования порошка. Она действует как структурная граница, удерживая рыхлую порошковую смесь в определенной форме. Критически важно, чтобы она сохраняла свою структурную целостность без деформации при воздействии интенсивных механических нагрузок, обычно около 30 МПа.

Среда для передачи силы

Помимо простого удержания, пресс-форма служит критическим звеном между гидравлическим оборудованием и композитным материалом. Она действует как среда для передачи силы, эффективно передавая внешнее гидравлическое давление непосредственно на образец порошка. Эта передача жизненно важна для содействия уплотнению материала и минимизации макроскопического смещения волокон во время этапа спекания.

Высокотемпературная стабильность

Спекание композитов Ti/Al2O3 требует температур от 980°C до 1200°C. Графитовая пресс-форма обладает необходимой высокотемпературной прочностью, чтобы выдерживать эти условия, не теряя своих несущих способностей. Это гарантирует, что окончательное спеченное тело достигнет высокой точности размеров и желаемой плотности.

Термическое и химическое управление

Равномерная теплопередача

Достижение однородной микроструктуры требует точного контроля температуры по всему образцу. Графитовые пресс-формы используют свою превосходную теплопроводность для обеспечения равномерного распределения тепла по образцу. Это предотвращает локальные горячие или холодные точки, которые могут привести к непоследовательным свойствам материала или структурным дефектам.

Создание микровосстановительной атмосферы

Уникальная химическая функция графитовой пресс-формы заключается во взаимодействии с непосредственным окружением при высоких температурах. Графит создает микровосстановительную атмосферу, которая активно потребляет остаточный кислород в камере. Этот эффект "поглощения кислорода" имеет решающее значение для поддержания чистоты составляющих композита.

Защита интерфейса титан-алюминий

Присутствие кислорода может быть губительным для композитов на основе титана, вызывая нежелательное окисление. Потребляя остаточный кислород, графитовая пресс-форма специально защищает интерфейс титан-алюминий. Сохранение химического состава интерфейса необходимо для обеспечения механической прочности и целостности конечного композита.

Понимание компромиссов

Расходный характер графита

Хотя графит химически стабилен, он частично функционирует за счет реакции с кислородом, фактически действуя как расходный компонент. Эта жертвенная защита означает, что пресс-формы со временем изнашиваются и должны рассматриваться как основные расходные материалы, а не как постоянные элементы.

Реакции на интерфейсе

Хотя пресс-форма защищает от окисления, сам графит находится в прямом контакте с матрицей композита. В некоторых композитах с металлической матрицей это может привести к химическому прилипанию или образованию реакционных слоев, хотя графит обычно не прилипает сильно в вакуумной среде. Операторы должны контролировать баланс между необходимой химической защитой и нежелательной диффузией углерода в поверхность образца.

Сделайте правильный выбор для вашей цели

При оптимизации процесса спекания методом горячего прессования для композитов Ti/Al2O3 учитывайте, какая функция пресс-формы наиболее важна для ваших конкретных метрик качества.

- Если ваш основной фокус — максимальная плотность и точность размеров: Приоритет отдавайте механической прочности пресс-формы и ее способности действовать как жесткая среда для передачи силы под давлением, превышающим 30 МПа.

- Если ваш основной фокус — химия интерфейса и чистота материала: Полагайтесь на способность пресс-формы генерировать микровосстановительную атмосферу для поглощения кислорода и защиты чувствительного интерфейса титан-алюминий.

Выбирайте марку графита не только по его способности сохранять форму, но и по его активной роли в химической очистке среды спекания.

Сводная таблица:

| Функция | Описание | Ключевое преимущество |

|---|---|---|

| Удержание давления | Выдерживает до 30 МПа при высоких температурах | Сохраняет точность размеров и форму |

| Передача силы | Передает гидравлическое давление на порошок | Способствует уплотнению материала и стабильности волокон |

| Термическое управление | Равномерное распределение высокой теплопроводности | Обеспечивает однородную микроструктуру и устраняет дефекты |

| Контроль атмосферы | Создает микровосстановительную среду | Защищает интерфейс Ti-Al от окисления и потери чистоты |

Оптимизируйте спекание ваших передовых материалов уже сегодня

Достижение идеального баланса плотности и химической чистоты в композитах Ti/Al2O3 требует большего, чем просто высоких температур — оно требует высокопроизводительных технологических сосудов. KINTEK предлагает ведущие в отрасли графитовые пресс-формы и решения для спекания, подкрепленные экспертными исследованиями и разработками и производством.

Независимо от того, нужны ли вам муфельные, трубчатые, роторные, вакуумные или CVD системы, наши лабораторные высокотемпературные печи полностью настраиваются в соответствии с вашими уникальными потребностями в исследованиях и производстве. Позвольте нашим техническим экспертам помочь вам выбрать идеальную марку и конфигурацию для вашего конкретного применения.

Свяжитесь с KINTEK сегодня для индивидуального решения

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Какую основную защиту окружающей среды обеспечивает перчаточный бокс с аргоновой защитой для натрий-ионных аккумуляторов? Максимальная безопасность

- Почему для пиролиза катализатора Co-Fe-NC необходимо использовать кварцевую лодочку высокой чистоты? Обеспечение пиковой чистоты катализатора

- Почему для экспериментов шлак-металл используются тигли из диоксида циркония (ZrO2)? Обеспечение высокой температурной химической чистоты

- Каково значение использования керамических шариков разного диаметра? Оптимизация потока и фильтрации реактора

- Как прецизионная нагревательная плита способствует сушке и кристаллизации нанолистов FAPbBr3?

- Почему вакуумная система необходима для экспериментов со сплавом DD6 и керамической оболочкой? Достижение результатов высокой чистоты

- Как система управления газом регулирует процесс плазменного азотирования? Освойте свою смесь N2/H2 для превосходных поверхностей

- Каковы преимущества использования графита для сульфидирования Sb2S3? Повышение точности и безопасности термической обработки