В высокотемпературных реакторах использование керамических шариков различного диаметра (например, 3 мм и 10 мм) является критически важной стратегией для стабилизации реакционной среды. Эти инертные наполнители обеспечивают необходимую структурную поддержку и оптимизируют распределение реакционных газов, одновременно действуя как барьер для предотвращения засорения выхлопных труб мелкими частицами кокса.

Комбинируя инертные керамические наполнители разных размеров, инженеры могут создать слой реактора, который максимизирует эффективность теплообмена и поддерживает постоянный поток газа, эффективно снижая риск засорения последующих участков.

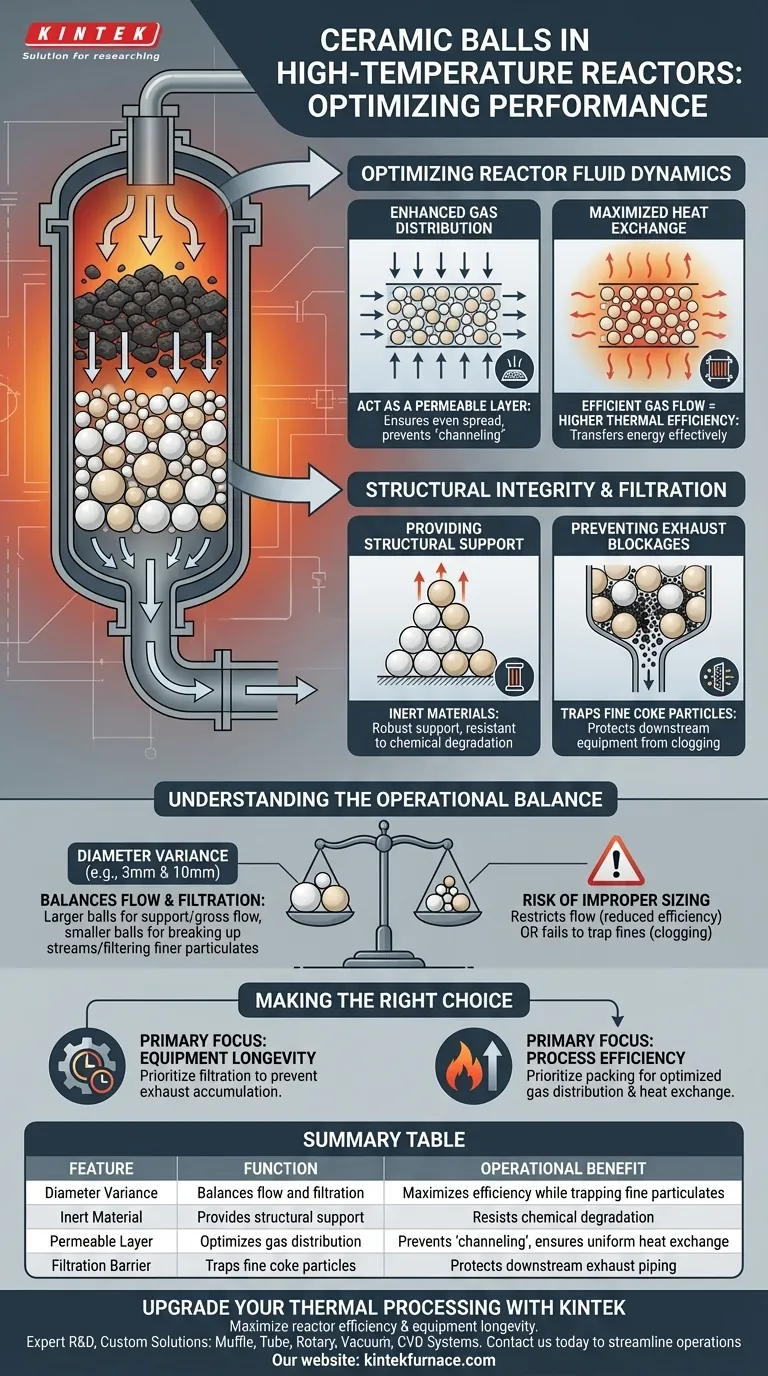

Оптимизация гидродинамики реактора

Для обеспечения эффективной работы высокотемпературного реактора необходимо контролировать движение газов через слой топлива или реагента.

Улучшение распределения газов

Основная функция этих керамических шариков — оптимизация потока реакционных газов. Действуя как проницаемый слой, они обеспечивают равномерное распределение газа по частицам кокса.

Равномерное распределение жизненно важно. Оно предотвращает "каналообразование", когда газ обходит реагенты, гарантируя, что весь слой участвует в реакции.

Максимизация теплообмена

Эффективное распределение газов напрямую связано с тепловой эффективностью. Когда поток оптимизирован наполнителями, эффективность теплообмена значительно повышается.

Это гарантирует, что тепловая энергия, генерируемая или требуемая реактором, эффективно передается по всей системе.

Структурная целостность и фильтрация

Помимо гидродинамики, физические свойства керамических шариков играют решающую роль в механической стабильности внутренних элементов реактора.

Обеспечение структурной поддержки

Высокотемпературные реакторы требуют материалов, которые могут выдерживать экстремальные условия без деградации.

Поскольку эти керамические шарики являются инертными материалами, они обеспечивают надежную структурную поддержку слоя реактора, не вступая в химическую реакцию с технологической средой.

Предотвращение засорения выхлопа

Одной из наиболее важных функций этого наполнителя является фильтрация. Реактор генерирует мелкие частицы кокса, которые могут быть вредны для последующего оборудования.

Керамические шарики эффективно улавливают эти мелкие частицы. Это предотвращает их попадание и засорение выхлопных труб, что является частой причиной простоя.

Понимание операционного баланса

Хотя использование керамических шариков дает очевидные преимущества, эффективное внедрение требует понимания баланса между потоком и фильтрацией.

Роль вариации диаметра

В ссылке подчеркивается использование различных диаметров, таких как 3 мм и 10 мм. Использование одного размера часто не позволяет одновременно достичь всех целей.

Более крупные шарики, как правило, обеспечивают лучшую структурную поддержку и общую пропускную способность, в то время как меньшие шарики более эффективны для разбиения потоков и фильтрации более мелких частиц.

Риск неправильного подбора размера

Если наполнитель неправильно подобран по размеру для присутствующих частиц кокса, система рискует либо чрезмерно ограничить поток (снижая эффективность), либо не уловить мелкие частицы (приводя к засорению). Успех зависит от использования различных диаметров для преодоления этого разрыва.

Сделайте правильный выбор для вашей цели

Выбор диаметров наполнителя должен определяться конкретными эксплуатационными задачами вашего реактора.

- Если ваш основной приоритет — долговечность оборудования: Отдавайте предпочтение фильтрующим свойствам наполнителя, чтобы мелкие частицы кокса не накапливались в выхлопных трубах.

- Если ваш основной приоритет — эффективность процесса: Сосредоточьтесь на конфигурации наполнителя, которая оптимизирует распределение газов для максимального теплообмена в слое кокса.

Стратегическое использование различных диаметров керамики превращает простой наполнитель в сложный инструмент для контроля потока и защиты системы.

Сводная таблица:

| Характеристика | Функция | Операционное преимущество |

|---|---|---|

| Вариация диаметра | Балансирует поток и фильтрацию | Максимизирует эффективность при улавливании мелких частиц |

| Инертный материал | Обеспечивает структурную поддержку | Сопротивляется химической деградации в высокотемпературных слоях |

| Проницаемый слой | Оптимизирует распределение газов | Предотвращает "каналообразование" и обеспечивает равномерный теплообмен |

| Фильтрующий барьер | Улавливает мелкие частицы кокса | Защищает последующие выхлопные трубы от дорогостоящего засорения |

Модернизируйте вашу термическую обработку с KINTEK

Максимизируйте эффективность вашего реактора и долговечность оборудования с помощью решений, разработанных для самых требовательных высокотемпературных сред. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает широкий спектр муфельных, трубчатых, роторных, вакуумных и CVD систем, а также других лабораторных высокотемпературных печей — все полностью настраиваемые для удовлетворения ваших уникальных потребностей в исследованиях или производстве.

Не позволяйте неэффективному распределению газов или засорению последующих участков замедлить ваш прогресс. Свяжитесь с нами сегодня, чтобы узнать, как наши высокопроизводительные термические системы могут оптимизировать ваши операции и обеспечить превосходные результаты в обработке материалов.

Визуальное руководство

Ссылки

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Каковы этапы подготовки водокольцевого вакуумного насоса? Обеспечьте оптимальную производительность и долговечность

- Каковы требования к материалам кварцевой лодочки в APVT? Обеспечение высокочистого роста нанопроволок Sb2Se3

- Каково назначение рубашки водяного охлаждения в реакторе крекинга метана? Предотвращение закупорки и термических повреждений

- Какую роль играют металлические экранирующие диски и тепловые экраны в ин-ситу СЭМ? Обеспечение точности и защита вашего лабораторного оборудования

- Какова функция графитовой пластины в микроволновом плакировании? Обеспечение чистоты и термической однородности для синтеза ВЭА

- Почему вакуумная запайка в кварцевых трубках необходима для Cr0.82Mn0.18Ge? Обеспечение стехиометрии и чистоты

- Как еще называют циркуляционный водокольцевой вакуумный насос? Откройте для себя его роль в повышении эффективности лаборатории

- Какие материалы обычно используются для изготовления печных труб, выдерживающих высокую температуру? Лучшие варианты для экстремальных условий