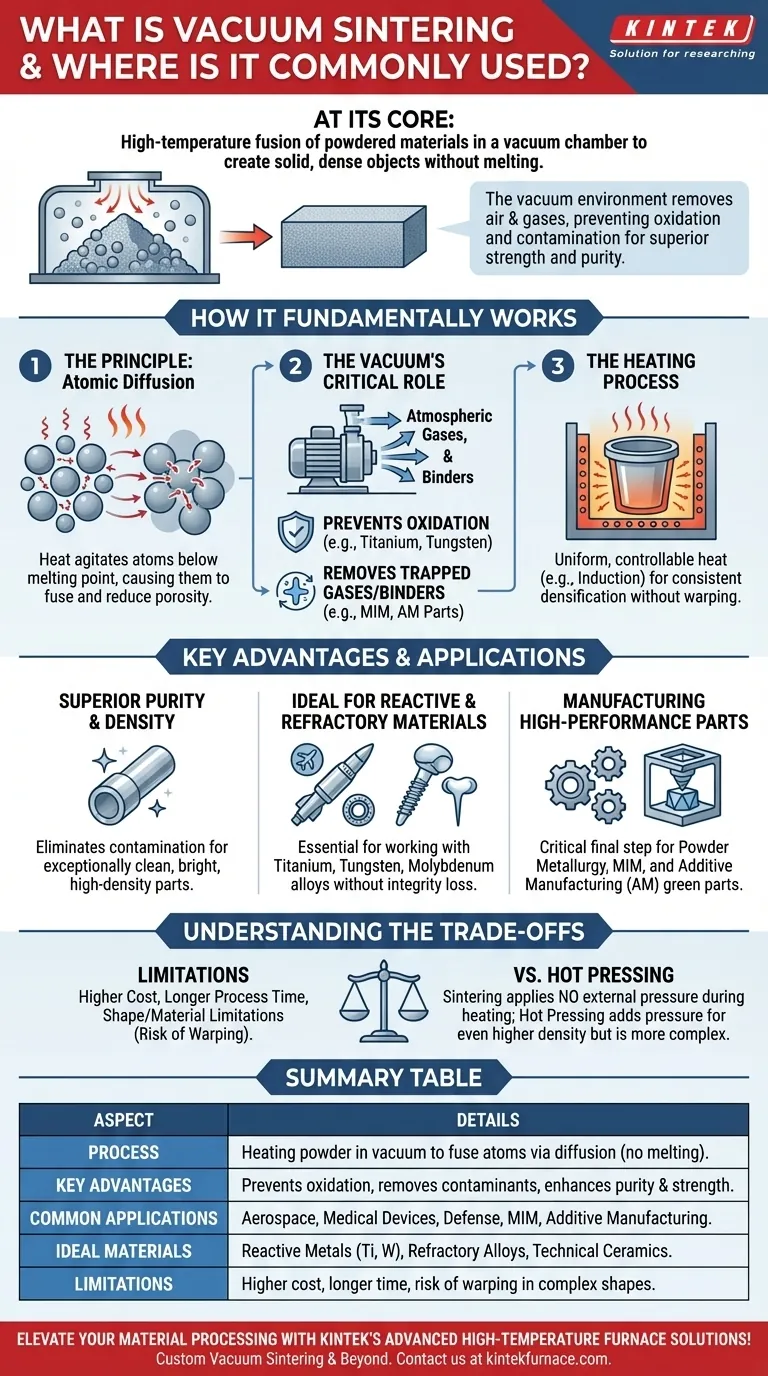

По своей сути, вакуумное спекание — это высокотемпературный производственный процесс, который сплавляет порошкообразные материалы в твердый, плотный объект без их расплавления. Это достигается путем нагрева материала в вакуумной камере, которая удаляет воздух и другие газы. Отсутствие атмосферы критически важно, так как оно предотвращает окисление и загрязнение, что приводит к получению конечной детали с превосходной прочностью, чистотой и однородностью.

Фундаментальное преимущество вакуумного спекания заключается не только в нагреве, но и в самом вакууме. Удаляя реактивные газы, такие как кислород, процесс позволяет связывать высокопроизводительные и реактивные материалы, которые было бы невозможно эффективно обрабатывать в обычной атмосфере.

Как работает вакуумное спекание

Чтобы понять его применение, необходимо сначала понять принципы, которые делают этот процесс уникальным. Это комбинация физики и материаловедения, происходящая в очень специфических условиях.

Принцип спекания

Спекание — это не плавление. Вместо этого оно основано на явлении, называемом атомной диффузией. Когда спрессованный порошок нагревается до температуры ниже точки плавления, его атомы приходят в сильное возбуждение.

Эта энергия позволяет атомам мигрировать через границы между отдельными частицами порошка, заставляя частицы сплавляться. Это сплавление уменьшает пустое пространство (пористость) между частицами, что приводит к получению твердой, уплотненной детали.

Критическая роль вакуума

Вакуумная среда является ключевым отличием. Удаление атмосферы из печи решает две важные задачи.

Во-первых, это предотвращает окисление и загрязнение. Многие современные материалы, особенно реактивные металлы, такие как титан, или тугоплавкие металлы, такие как вольфрам, мгновенно образуют оксиды при нагревании в присутствии кислорода. Эти оксидные слои препятствуют правильному связыванию и создают слабые места в конечном материале.

Во-вторых, это удаляет захваченные газы и связующие вещества. Детали, предназначенные для спекания, особенно те, что получены методом литья металлов под давлением (MIM) или 3D-печати, часто содержат связующие агенты. Вакуум помогает удалить эти летучие соединения из детали до окончательной фазы спекания, обеспечивая чистый конечный продукт.

Процесс нагрева

Вакуумные спекающие печи используют передовые методы нагрева, такие как среднечастотная индукция, для создания чистого, контролируемого тепла.

Порошковая деталь, часто удерживаемая в графитовом или вольфрамовом тигле, равномерно нагревается за счет теплового излучения. Этот точный контроль температуры имеет решающее значение для достижения постоянной плотности без деформации, прогиба или плавления детали.

Ключевые преимущества и применение

Уникальные характеристики процесса вакуумного спекания делают его незаменимым для нескольких высокотехнологичных отраслей и передовых методов производства.

Высочайшая чистота и плотность материала

Поскольку вакуумное спекание исключает атмосферное загрязнение, оно производит исключительно чистые и блестящие детали. Эта чистота в сочетании с уменьшением пористости приводит к получению компонентов с высокой плотностью и превосходными механическими свойствами.

Идеально подходит для реактивных и тугоплавких материалов

Это, пожалуй, самое важное применение. Такие материалы, как вольфрам, молибден и титановые сплавы, жизненно важны для аэрокосмической, медицинской и оборонной промышленности, но с ними чрезвычайно трудно работать.

Вакуумное спекание является одним из немногих жизнеспособных методов консолидации этих материалов в твердые формы без ущерба для их целостности.

Производство высокопроизводительных деталей

Процесс является критическим завершающим этапом для нескольких современных производственных технологий.

Он используется для преобразования хрупких "сырых деталей" из порошковой металлургии, литья металлов под давлением (MIM) и аддитивного производства (AM) в полностью плотные, функциональные компоненты. Это приводит к получению бесшовных, бесшовных деталей, которые близки к своей окончательной форме, минимизируя отходы.

Понимание компромиссов

Хотя вакуумное спекание является мощным методом, оно не является универсальным решением. Объективная оценка требует понимания его ограничений.

Время и стоимость процесса

Вакуумные печи — это сложное и дорогостоящее оборудование. Сам процесс может быть длительным, поскольку он включает создание вакуума, выполнение тщательно контролируемого цикла нагрева и охлаждения, а также заполнение камеры. Это делает его более дорогостоящим и трудоемким, чем обычное атмосферное спекание.

Ограничения по материалу и форме

Процесс требует точного контроля над скоростью нагрева и выдержкой для предотвращения термических напряжений и деформации. Очень сложные или деликатные геометрии могут быть склонны к провисанию или деформации, если цикл спекания и поддержка детали не разработаны идеально.

Спекание против горячего прессования

Важно различать вакуумное спекание и вакуумное горячее прессование. Хотя оба процесса происходят в вакууме, горячее прессование применяет внешнее механическое давление во время нагрева. Это может обеспечить еще более высокую плотность, но обычно ограничено более простыми формами и может быть еще более сложным и дорогим.

Правильный выбор для вашей цели

Выбор правильного термического процесса полностью зависит от ваших требований к материалу и производительности.

- Если ваша основная цель — высокая производительность с реактивными металлами (например, титаном, тугоплавкими сплавами): Вакуумное спекание часто является единственным жизнеспособным выбором для предотвращения загрязнения и обеспечения сохранения присущих материалу свойств.

- Если ваша основная цель — достижение максимальной плотности и чистоты в технической керамике или порошковых металлах: Вакуумная среда критически важна для удаления загрязнений и связующих веществ, что приводит к получению превосходного, высокоплотного конечного продукта.

- Если ваша основная цель — доработка деталей, полученных аддитивным производством или MIM: Вакуумное спекание является стандартным методом для консолидации порошкового материала в прочный, функциональный компонент.

В конечном счете, выбор вакуумного спекания — это решение отдать приоритет целостности и производительности материала превыше всего.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Процесс | Нагрев порошкообразных материалов в вакууме для сплавления атомов посредством диффузии без плавления. |

| Ключевые преимущества | Предотвращает окисление, удаляет загрязнения, повышает чистоту, прочность и плотность. |

| Распространенные применения | Аэрокосмическая отрасль, медицинские устройства, оборона, порошковая металлургия, MIM и аддитивное производство. |

| Идеальные материалы | Реактивные металлы (например, титан, вольфрам), тугоплавкие сплавы и техническая керамика. |

| Ограничения | Более высокая стоимость, более длительное время обработки, риск деформации сложных форм. |

Усовершенствуйте обработку ваших материалов с помощью передовых высокотемпературных печей KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предоставляем различным лабораториям надежные решения, такие как муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой настройки гарантирует точное соответствие вашим уникальным экспериментальным требованиям для вакуумного спекания и не только. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность вашей лаборатории и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Каковы преимущества печи для спекания с вакуумным горячим прессованием для редкоземельных медных композитов? Плотность и чистота

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Какова функция печи для вакуумного спекания в покрытиях CoNiCrAlY? Ремонт микроструктур, нанесенных методом холодного напыления

- Как применение давления в вакуумной печи горячего прессования способствует спеканию медных композитов? Оптимизация плотности