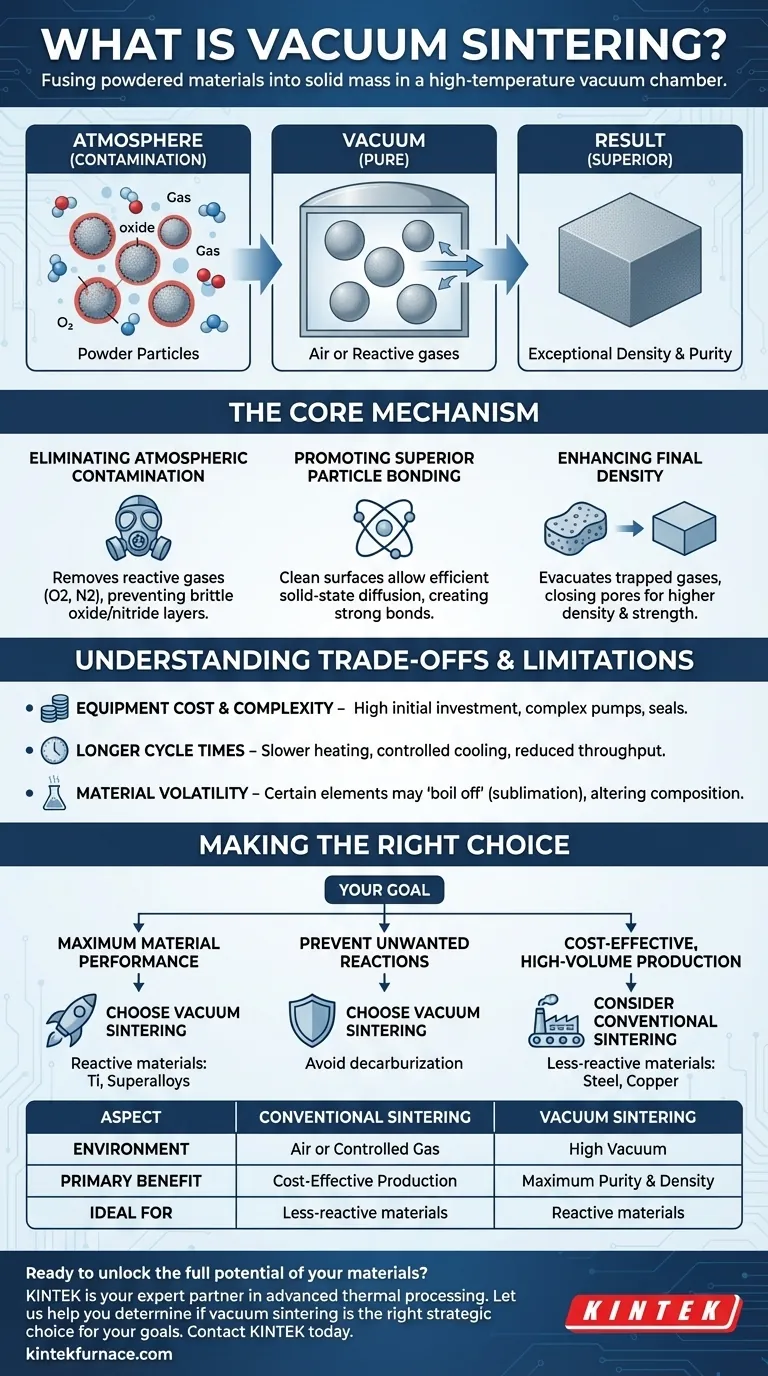

Проще говоря, вакуумное спекание — это высокотемпературный процесс, используемый для сплавления порошкообразных материалов в твердую массу внутри вакуумной камеры. В отличие от обычных методов, которые происходят на воздухе или в контролируемой газовой среде, этот метод удаляет атмосферу для предотвращения загрязнения и способствует превосходному связыванию, что приводит к получению компонентов с исключительной плотностью и чистотой без плавления основного материала.

Основная цель использования вакуума — создание химически чистой среды. Удаляя реактивные газы, такие как кислород, вакуумное спекание предотвращает загрязнение, удаляет захваченные газы изнутри материала и позволяет частицам более эффективно связываться, что приводит к получению более плотного и прочного конечного продукта.

Основной механизм: как вакуум преобразует процесс

Спекание работает путем нагрева спрессованного порошка до температуры ниже точки его плавления, в результате чего атомы частиц диффундируют через их границы и сплавляются. Введение вакуума принципиально улучшает этот процесс.

Устранение атмосферного загрязнения

Основная роль вакуума заключается в удалении воздуха — и, в частности, реактивных газов, таких как кислород и азот, — из нагревательной камеры. Это предотвращает образование хрупких оксидных или нитридных слоев на поверхности частиц порошка.

Эти нежелательные слои действуют как барьер, физически препятствуя прямому контакту атомов, необходимому для образования прочных металлургических связей между частицами.

Содействие превосходному связыванию частиц

Удаляя возможность образования оксидных пленок, частицы порошка остаются химически чистыми и «активными» при нагревании. Это первозданное состояние поверхности значительно улучшает способность атомов диффундировать между частицами.

Этот процесс, известный как твердотельная диффузия, является самой основой спекания. Чистая среда обеспечивает максимально эффективную диффузию, создавая прочную, однородную конечную деталь.

Повышение конечной плотности

Порошкообразные материалы естественным образом имеют микроскопические пустоты или поры между частицами, которые заполнены воздухом. При нагревании в вакууме этот захваченный воздух вытягивается из детали.

Эта эвакуация внутренних газов позволяет материалу более полно консолидироваться по мере его усадки, закрывая эти поры и приводя к получению конечного компонента со значительно более высокой плотностью. Более высокая плотность напрямую коррелирует с улучшенными механическими свойствами, такими как прочность и усталостная прочность.

Понимание компромиссов и ограничений

Хотя вакуумное спекание является мощным методом, оно не является универсальным решением. Его преимущества должны быть сопоставлены с практическими и экономическими соображениями.

Стоимость и сложность оборудования

Вакуумные печи значительно дороже в приобретении, эксплуатации и обслуживании, чем стандартные атмосферные печи. Они требуют сложных вакуумных насосов, систем управления и надежных уплотнений, что представляет собой значительные капитальные вложения.

Более длительные циклы

Процесс достижения глубокого вакуума перед нагревом, а также часто более медленные, более контролируемые циклы охлаждения приводят к увеличению общего времени обработки по сравнению с обычным спеканием. Это может снизить пропускную способность и увеличить стоимость одной детали.

Летучесть материала

Некоторые элементы в сплаве могут иметь высокое давление пара. При высокой температуре и глубоком вакууме эти элементы могут «выкипать» или выделяться из поверхности материала. Это явление, известное как сублимация, может изменить конечный химический состав сплава и потенциально загрязнить внутреннюю часть печи.

Правильный выбор для вашей цели

Выбор вакуумного спекания полностью зависит от ваших требований к материалу, целевых показателей производительности и производственных ограничений.

- Если ваша основная цель — максимальная производительность материала: Выбирайте вакуумное спекание для реактивных материалов, таких как титан, инструментальные стали и суперсплавы, где чистота и плотность являются бескомпромиссными для применения.

- Если ваша основная цель — предотвращение нежелательных реакций: Используйте вакуумное спекание для сплавов, подверженных обезуглероживанию (потере углерода) или науглероживанию (приобретению углерода), поскольку вакуумная среда химически нейтральна.

- Если ваша основная цель — экономичное, крупносерийное производство: Рассмотрите атмосферное или инертное газовое спекание для менее реактивных материалов, таких как обычные стали или медь, где более низкая стоимость и более быстрые циклы важнее, чем достижение максимальной плотности.

В конечном итоге, использование вакуумного спекания — это стратегическое решение, позволяющее обменять более высокую стоимость и сложность процесса на бескомпромиссное качество материала.

Сводная таблица:

| Аспект | Обычное спекание | Вакуумное спекание |

|---|---|---|

| Среда | Воздух или контролируемый газ | Высокий вакуум |

| Основное преимущество | Экономичное производство | Максимальная чистота и плотность |

| Идеально подходит для | Менее реактивные материалы (например, обычные стали) | Реактивные материалы (например, титан, суперсплавы) |

Готовы раскрыть весь потенциал ваших материалов?

Вакуумное спекание — это ключ к достижению максимальной чистоты, плотности и производительности материалов, необходимых для передовых применений в аэрокосмической, медицинской и передовой обрабатывающей промышленности.

KINTEK — ваш экспертный партнер в области передовой термической обработки. Используя наши исключительные научно-исследовательские и опытно-конструкторские работы и собственное производство, мы предоставляем различным лабораториям точно спроектированные высокотемпературные печные решения. Наша линейка продуктов, включающая вакуумные и атмосферные печи, трубчатые печи и системы CVD/PECVD, дополняется нашей сильной возможностью глубокой индивидуализации для удовлетворения ваших уникальных экспериментальных и производственных требований.

Позвольте нам помочь вам определить, является ли вакуумное спекание правильным стратегическим выбором для ваших целей.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект и узнать, как наши решения могут улучшить ваши результаты.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания

- Какие задачи выполняет высокотемпературная вакуумная печь для спекания для магнитов PEM? Достижение пиковой плотности

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости