По своей сути, вакуумная закалка — это высокочистый процесс термической обработки, используемый для повышения твердости и прочности металлических деталей. Он включает нагрев металла в герметичной, безвоздушной камере с последующим быстрым охлаждением. Отличительная особенность — вакуум — предотвращает вредные реакции, такие как окисление, в результате чего получается компонент, который не только тверд, но также имеет чистую, яркую поверхность и минимальные искажения.

Истинная ценность вакуумной закалки заключается не только в том, чтобы сделать металл тверже; она заключается в достижении этой твердости при идеальном сохранении чистоты поверхности и точности размеров компонента, устраняя необходимость в дорогостоящей и повреждающей пост-обработке очистки.

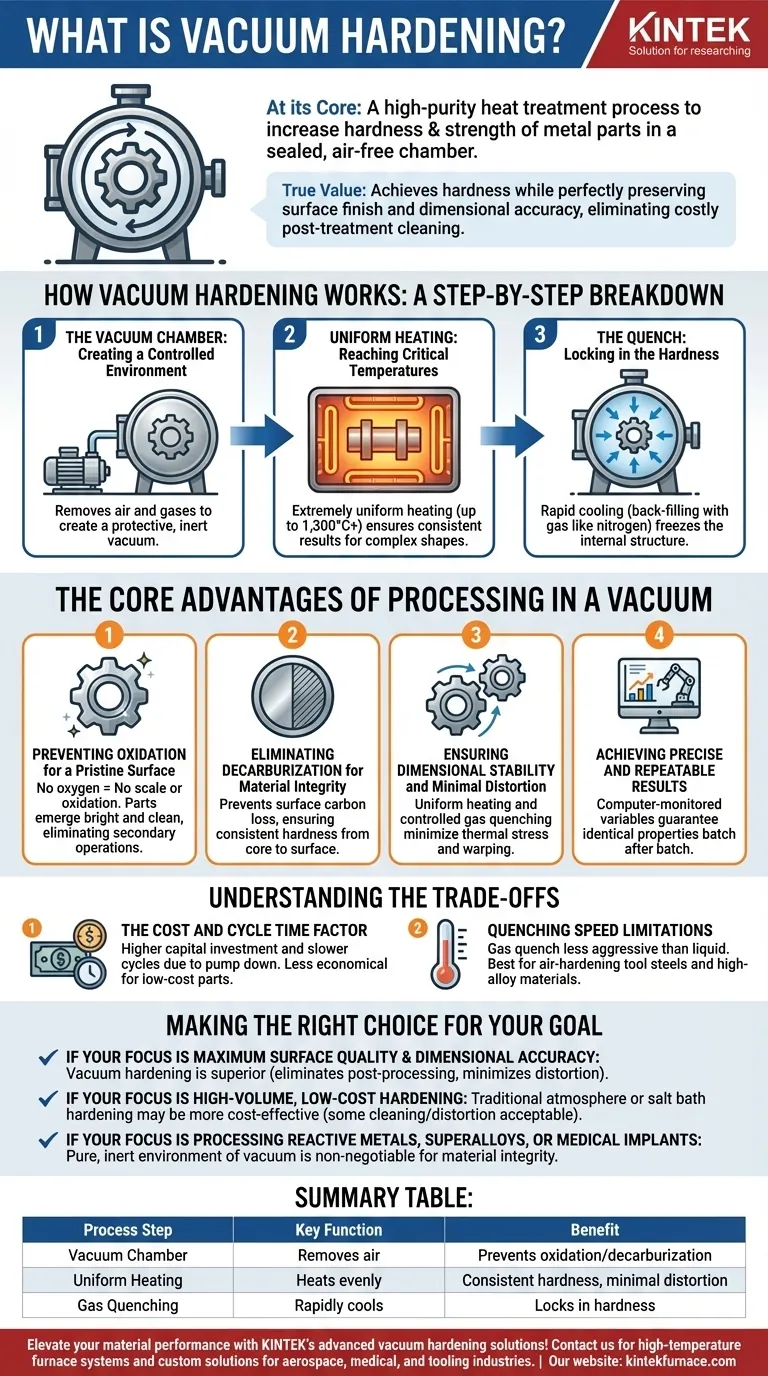

Как работает вакуумная закалка: пошаговый разбор

Процесс представляет собой точно контролируемую последовательность, предназначенную для изменения внутренней кристаллической структуры металла. Он управляется компьютерами для обеспечения идеальной повторяемости от одной партии к другой.

Вакуумная камера: создание контролируемой среды

Сначала компоненты загружаются в герметичную печь. Затем насосы удаляют воздух и другие газы, создавая вакуум. Эта защитная, инертная среда является ключом к предотвращению нежелательных химических реакций с горячей металлической поверхностью.

Равномерный нагрев: достижение критических температур

Внутри вакуума нагревательные элементы, изготовленные из таких материалов, как молибден или вольфрам, повышают температуру, которая может превышать 1300°C (2372°F). Этот нагрев чрезвычайно равномерный, что обеспечивает достижение целевой температуры по всему компоненту, включая сложные формы.

Закалка: фиксация твердости

После выдержки при температуре детали быстро охлаждаются или закаливаются. Это обычно делается путем повторного заполнения камеры инертным газом под высоким давлением, таким как азот или аргон. Это быстрое охлаждение фиксирует внутреннюю структуру металла в его закаленном состоянии.

Основные преимущества обработки в вакууме

Решение использовать вакуум является преднамеренным, предлагая отличительные металлургические преимущества, которых не могут обеспечить традиционные печи с атмосферной средой.

Предотвращение окисления для безупречной поверхности

В отсутствие кислорода металл не может окисляться или образовывать окалину. Детали выходят из печи с яркой, чистой поверхностью, идентичной тому, как они входили. Это устраняет необходимость в абразивных вторичных операциях, таких как пескоструйная обработка или шлифовка.

Устранение обезуглероживания для сохранения целостности материала

Обезуглероживание — это потеря углерода с поверхности стали при высоких температурах, что делает поверхность мягче и более подверженной усталости. Вакуумная среда полностью предотвращает это, обеспечивая постоянную твердость от сердцевины до самой поверхности детали.

Обеспечение стабильности размеров и минимальной деформации

Сочетание равномерного нагрева и контролируемого газового охлаждения минимизирует термическое напряжение, воздействующее на компонент. Это приводит к исключительной стабильности размеров и значительно снижает коробление или деформацию, характерные для жидкостной закалки (маслом или водой).

Достижение точных и повторяемых результатов

Вакуумные печи обеспечивают беспрецедентный контроль процесса. Каждая переменная — температура, время, уровень вакуума и давление закалки — контролируется и выполняется компьютером. Это гарантирует, что деталь, обработанная сегодня, будет обладать абсолютно теми же свойствами, что и деталь, обработанная год спустя.

Понимание компромиссов

Хотя вакуумная закалка является мощным методом, она не является универсальным решением. Ее точность и качество связаны с определенными особенностями.

Фактор стоимости и времени цикла

Вакуумные печи представляют собой значительные капитальные вложения, а сам процесс может быть медленнее, чем традиционные методы, из-за времени, необходимого для откачки камеры. Это делает его менее экономичным для простых, недорогих деталей, где чистота поверхности не является критичной.

Ограничения скорости закалки

Хотя газовая закалка строго контролируется, она менее агрессивна, чем жидкостная закалка. Для некоторых низколегированных сталей с низкой прокаливаемостью газовая закалка может быть недостаточно быстрой, чтобы достичь максимальной твердости по всему поперечному сечению детали. Она лучше всего подходит для инструментальных сталей, закаливаемых на воздухе, и высоколегированных материалов.

Правильный выбор для вашей цели

Выбор правильного процесса закалки полностью зависит от конечного применения компонента и требований к его производительности.

- Если вашей основной целью является максимальное качество поверхности и точность размеров: Вакуумная закалка — это лучший выбор, поскольку она исключает пост-обработку и минимизирует деформацию для сложных деталей с жесткими допусками.

- Если вашей основной целью является высокообъемная, недорогая закалка простых деталей: Традиционная атмосферная или соляная закалка может быть более экономичным решением, при условии, что допустимы некоторая очистка поверхности и деформация.

- Если вашей основной целью является обработка реактивных металлов, суперсплавов или медицинских имплантатов: Чистая, инертная среда вакуумной печи является обязательной для предотвращения загрязнения и достижения требуемых свойств материала.

В конечном итоге, выбор вакуумной закалки — это инвестиции в точность, качество и целостность материала с самого начала вашего производственного процесса.

Сводная таблица:

| Этап процесса | Ключевая функция | Преимущество |

|---|---|---|

| Вакуумная камера | Удаляет воздух для создания инертной среды | Предотвращает окисление и обезуглероживание |

| Равномерный нагрев | Равномерно нагревает металл до критических температур | Обеспечивает постоянную твердость и минимальную деформацию |

| Газовая закалка | Быстрое охлаждение инертным газом | Фиксирует твердость с контролируемым охлаждением |

Повысьте производительность ваших материалов с помощью передовых решений KINTEK по вакуумной закалке! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям высокотемпературные печные системы, такие как вакуумные и атмосферные печи, разработанные для точности и повторяемости. Наши широкие возможности индивидуальной настройки гарантируют удовлетворение ваших уникальных экспериментальных потребностей, обеспечивая чистые, бездеформационные результаты для таких отраслей, как аэрокосмическая, медицинская и инструментальная. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут повысить эффективность ваших процессов и качество продукции!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности