По сути, вакуумное литье — это производственный процесс, в котором вакуум используется для втягивания жидкой смолы, обычно полиуретана, в гибкую силиконовую форму. Ключевое отличие от традиционного литья заключается в использовании мягких силиконовых форм вместо жесткой металлической оснастки. Это делает его идеальным для изготовления небольших партий пластиковых или резиноподобных деталей с высокой точностью.

Выбор между вакуумным литьем и традиционным литьем заключается не в том, что лучше, а в том, что соответствует вашей цели. Вакуумное литье превосходно подходит для малосерийного, высокодетализированного прототипирования, в то время как традиционные методы созданы для крупносерийного массового производства.

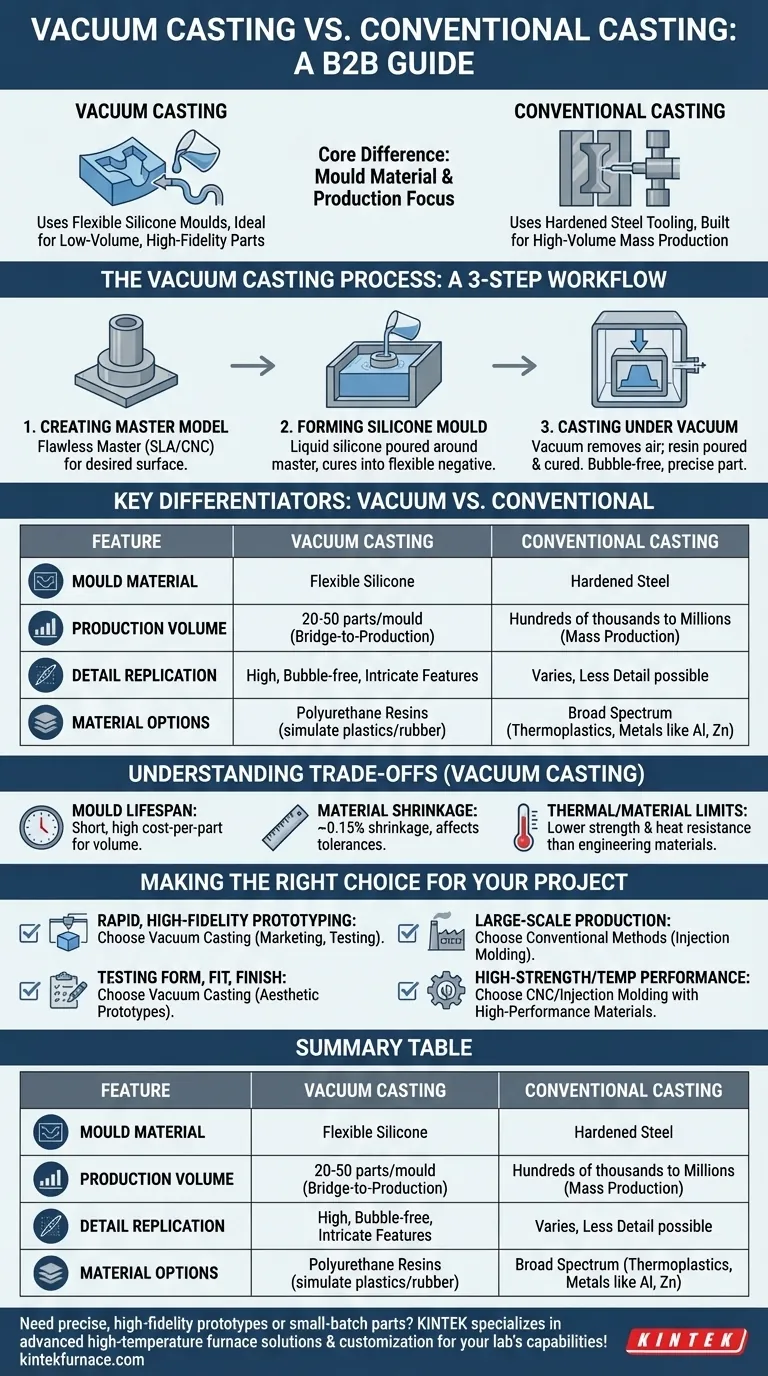

Процесс вакуумного литья: пошаговое руководство

Чтобы понять его уникальные преимущества, полезно представить рабочий процесс. Этот процесс точен и методичен, вращается вокруг создания идеального негатива конечной детали.

Шаг 1: Создание мастер-модели

Процесс начинается с безупречной мастер-модели. Обычно она создается с использованием высокоточного процесса, такого как 3D-печать (SLA) или обработка на станках с ЧПУ, и тщательно отделывается для достижения желаемого качества поверхности.

Шаг 2: Формирование силиконовой формы

Мастер-модель помещается внутрь литейной коробки, и вокруг нее заливается жидкий силикон. После отверждения силикона его аккуратно разрезают на две половины, и мастер-модель удаляют. Это оставляет полость, которая является точным негативным отпечатком оригинальной детали.

Шаг 3: Литье под вакуумом

Двухкомпонентная силиконовая форма собирается, и смешивается специальная полиуретановая смола. Затем форма и смола помещаются внутрь вакуумной камеры. Вакуум удаляет весь воздух из камеры, полости формы и самой жидкой смолы, предотвращая образование пузырьков воздуха в конечной детали.

Затем смола заливается в форму, пока она все еще находится под вакуумом, гарантируя, что она заполнит каждую замысловатую деталь. После заполнения форма помещается в печь для отверждения, чтобы деталь затвердела, прежде чем ее извлекут из формы.

Ключевые различия: вакуумное и традиционное литье

Фундаментальные различия в оснастке и процессе приводят к различным областям применения, затратам и результатам.

Материал формы: силикон против стали

В вакуумном литье используются гибкие силиконовые формы. Это позволяет изготавливать детали со сложной геометрией и даже небольшими поднутрениями, поскольку форму можно согнуть для извлечения детали.

Традиционные методы, такие как литье под давлением или литье под давлением, используют формы из закаленной стали. Они невероятно долговечны, но также жесткие, дорогие и трудоемкие в производстве.

Объем производства: прототипы против массового производства

Одна силиконовая форма обычно может произвести только 20-50 деталей, прежде чем начнет изнашиваться. Это делает вакуумное литье идеальным инструментом для перехода к производству, подходящим для небольших партий.

Стальные формы рассчитаны на сотни тысяч или даже миллионы циклов, что делает традиционное литье единственным жизнеспособным вариантом для настоящего массового производства.

Сложность и детализация деталей

Сочетание жидкой смолы и вакуумной среды позволяет достичь исключительной точности воспроизведения деталей. Вакуум гарантирует, что материал заполнит даже самые тонкие элементы, создавая деталь без пузырьков с высококачественной отделкой поверхности, повторяющей мастер-модель.

Совместимость материалов

Вакуумное литье в основном используется с широким спектром полиуретановых (ПУ) смол. Эти смолы могут быть сформулированы для имитации свойств конструкционных пластиков, таких как ABS, нейлон или резина различной твердости.

Традиционное литье охватывает гораздо более широкий спектр: от термопластов при литье под давлением до металлов, таких как алюминий и цинк при литье под давлением.

Понимание компромиссов вакуумного литья

Несмотря на свою мощность, этот процесс не является универсальным решением. Понимание его ограничений имеет решающее значение для принятия обоснованного решения.

Срок службы и стоимость формы

Короткий срок службы силиконовой формы является ее основным ограничением для объемного производства. Хотя первоначальная стоимость оснастки значительно ниже, чем для стальной формы, стоимость одной детали остается относительно высокой.

Усадка материала

Полиуретановые смолы претерпевают некоторую усадку по мере отверждения, обычно около 0,15%. Это необходимо учитывать при проектировании мастер-модели, особенно для деталей, требующих жестких допусков.

Термические и материальные ограничения

Полученные детали изготавливаются из термореактивных полиуретанов, которые не обладают такой же термической или механической прочностью, как многие конструкционные термопласты или металлы, используемые в серийном производстве. Этот процесс не подходит для изготовления деталей, предназначенных для высокотемпературных применений.

Выбор правильного варианта для вашего проекта

Выбор правильного процесса полностью зависит от этапа вашего проекта и конечной цели.

- Если ваш основной акцент — быстрое, высокоточное прототипирование: Вакуумное литье — идеальный выбор для создания небольшой серии пластиковых деталей качества, пригодного для серийного производства, для маркетинга, пользовательского тестирования или функциональной проверки.

- Если ваш основной акцент — крупномасштабное производство: Традиционные методы, такие как литье под давлением, являются очевидным и наиболее экономичным путем для производства тысяч деталей.

- Если ваш основной акцент — проверка формы, посадки и отделки: Исключительное качество поверхности и детализация вакуумного литья делают его превосходным для создания эстетических прототипов, которые выглядят и ощущаются как конечный продукт.

- Если ваш основной акцент — высокая прочность или работа при высоких температурах: Вам следует рассмотреть процессы, выходящие за рамки вакуумного литья, такие как обработка на станках с ЧПУ из металла или литье под давлением с использованием высокоэффективных термопластов.

В конечном счете, понимание уникальных сильных и слабых сторон каждого процесса позволяет вам выбрать наиболее эффективный инструмент для данной работы.

Сводная таблица:

| Характеристика | Вакуумное литье | Традиционное литье |

|---|---|---|

| Материал формы | Гибкий силикон | Закаленная сталь |

| Объем производства | 20-50 деталей на форму | Сотни тысяч до миллионов |

| Идеальное использование | Прототипирование, малые партии | Массовое производство |

| Воспроизведение деталей | Высокое, без пузырьков | Изменчивое, в некоторых случаях меньше деталей |

| Варианты материалов | Полиуретановые смолы | Широкий спектр (пластики, металлы) |

| Стоимость оснастки | Низкая | Высокая |

| Прочность детали | Более низкая термическая/механическая | Выше для конструкционных материалов |

Нужны точные, высокоточные прототипы или детали для небольших партий? KINTEK специализируется на передовых высокотемпературных печных решениях, включая муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Благодаря исключительному опыту в НИОКР и собственному производству мы предлагаем глубокую кастомизацию для удовлетворения ваших уникальных экспериментальных потребностей — обеспечивая превосходную производительность для вашего вакуумного литья или других процессов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Высокоэффективные вакуумные сильфоны для эффективного соединения и стабильного вакуума в системах

- Фланец CF KF для вакуумных электродов с проходным свинцовым уплотнением для вакуумных систем

- Быстросъемная вакуумная цепь из нержавеющей стали с трехсекционным зажимом

- Ультра вакуумный электрод проходной разъем фланец провод питания для высокоточных приложений

Люди также спрашивают

- Как работает горячее прессование? Достижение максимальной плотности и прочности для передовых материалов

- Какие еще типы печей связаны с горячим прессованием? Исследуйте ключевые технологии термической обработки

- Как автоматизация улучшает процесс горячего прессования? Повышение точности, эффективности и качества

- Что такое вакуумный пресс и каковы его основные применения? Откройте для себя высокоэффективную обработку материалов

- В каких областях применяется технология горячего прессования? Важно для аэрокосмической, оборонной промышленности и передового производства