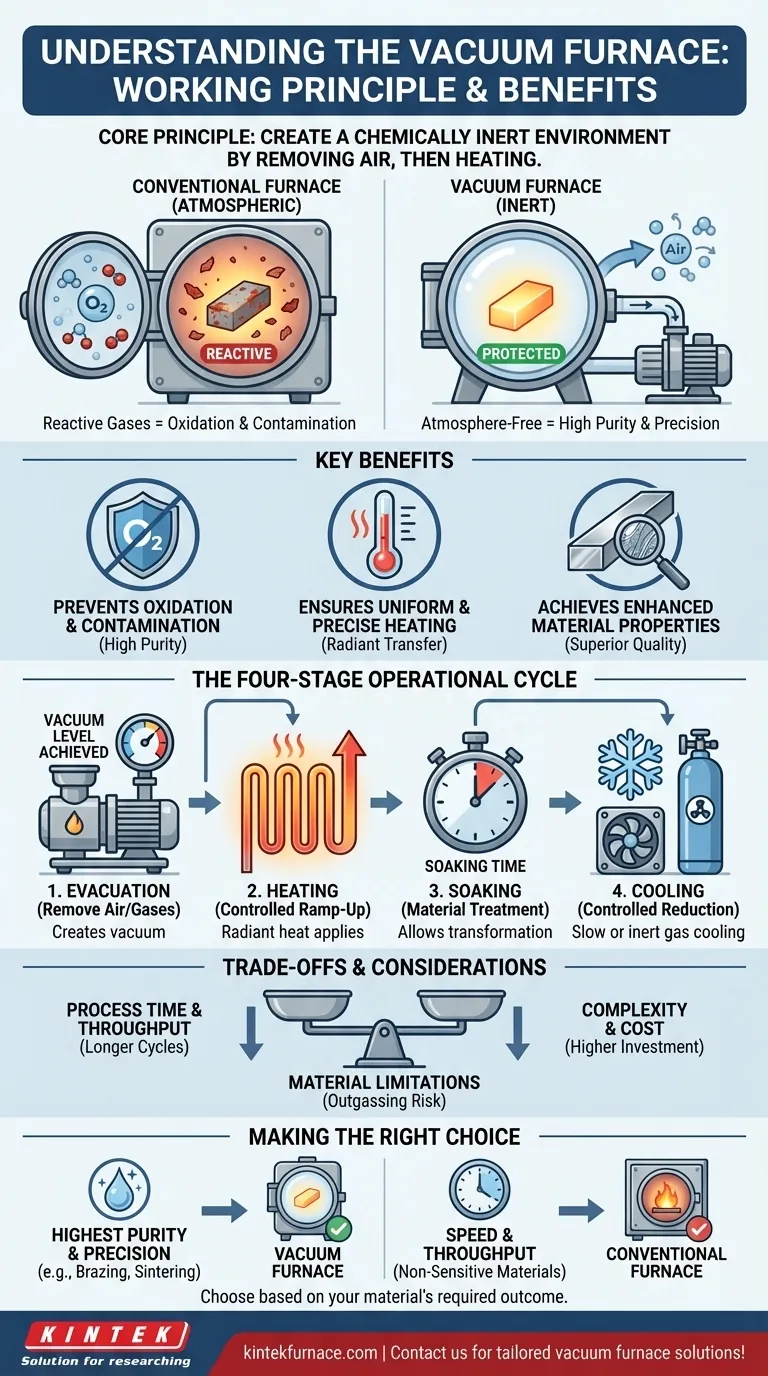

По сути, вакуумная печь работает, сначала удаляя воздух и другие газы из герметичной камеры для создания вакуума. Затем она нагревает материал внутри этой контролируемой среды без окружающей среды с помощью мощных нагревательных элементов. Этот простой двухэтапный принцип — вакуумирование, затем нагрев — позволяет достичь результатов, невозможных с помощью обычной печи.

Основная цель вакуумной печи — не просто генерировать тепло, а создавать химически инертную среду. Удаляя атмосферу, она предотвращает нежелательные реакции, такие как окисление и загрязнение, что позволяет осуществлять высокочистую обработку чувствительных материалов.

Основной принцип: Нагрев в среде без атмосферы

Понимание вакуумной печи требует изменения вашей точки зрения. Вакуум — это не побочный эффект; это основная особенность, определяющая весь процесс и его превосходные результаты.

Предотвращение окисления и загрязнения

При высоких температурах большинство металлов и многие керамические материалы легко вступают в реакцию с кислородом и другими газами, присутствующими в воздухе. Это вызывает окисление (ржавление или образование окалины) и другие химические реакции, которые ухудшают состояние поверхности и структурную целостность материала.

Откачивая воздух, вакуумная печь устраняет эти реактивные газы. Это позволяет нагревать материалы до экстремальных температур без ущерба для их чистоты поверхности или химической чистоты.

Обеспечение равномерного и точного нагрева

Вакуумная среда в основном полагается на излучающий теплообмен, при котором тепло излучается непосредственно от нагревательных элементов к материалу. Этот метод способствует очень равномерному нагреву по всей детали, минимизируя горячие точки и внутренние напряжения.

В сочетании со сложными системами контроля температуры это позволяет достигать чрезвычайно точных и повторяемых циклов нагрева, что критически важно для таких процессов, как пайка и отжиг.

Достижение улучшенных свойств материала

Чистая среда внутри вакуумной печи приводит к получению готовой продукции с превосходными характеристиками. Предотвращая загрязнение и обеспечивая равномерную термообработку, процесс улучшает конечные физические и механические свойства материала, такие как прочность, твердость и долговечность.

Четырехэтапный рабочий цикл

Каждый процесс в вакуумной печи следует четкой, строго контролируемой последовательности. Хотя детали могут различаться, работа может быть разделена на четыре основных этапа.

Этап 1: Вакуумирование

Цикл начинается с загрузки материала в печь и закрытия дверцы камеры. Затем активируется вакуумная насосная система для удаления воздуха и любых других остаточных газов. Этот процесс продолжается до достижения определенного, заранее заданного уровня вакуума.

Этап 2: Нагрев

После достижения целевого вакуума нагревательные элементы подключаются к сети. Температура повышается в соответствии с запрограммированным профилем, специфичным для материала и желаемой обработки. Этот подъем контролируется для обеспечения стабильности.

Этап 3: Выдержка (Обработка)

Материал выдерживается при целевой температуре в течение определенного периода, этот процесс называется выдержкой. Это позволяет теплу полностью проникнуть в материал и полностью произойти желаемой металлургической трансформации, такой как спекание или пайка.

Этап 4: Охлаждение

После завершения этапа выдержки нагревательные элементы отключаются, и материал охлаждается. Охлаждение может осуществляться медленно за счет теплового излучения печи или быстро путем введения высокочистого инертного газа, такого как азот или аргон, для ускорения процесса. Этот этап охлаждения часто столь же важен, как и цикл нагрева.

Понимание компромиссов и соображений

Несмотря на свою невероятную мощность, технология вакуумных печей сопряжена с четкими компромиссами, которые важно понимать для правильного применения.

Время процесса и пропускная способность

Циклы вакуумной печи по своей сути дольше, чем циклы печи с атмосферным давлением. Время, необходимое для вакуумирования и контролируемого охлаждения, значительно увеличивает общую продолжительность, что может повлиять на общую пропускную способность.

Сложность и стоимость оборудования

Это сложные системы, включающие герметичные камеры, высокопроизводительные вакуумные насосы и передовые системы управления. Эта сложность приводит к более высоким первоначальным инвестициям и затратам на обслуживание по сравнению с обычными печами.

Ограничения материалов (Газовыделение)

Некоторые материалы могут выделять захваченные газы или летучие элементы при нагревании в вакууме, это явление называется газовыделением (outgassing). Это может нарушить уровень вакуума и потенциально загрязнить внутреннюю часть печи или сам материал, что требует тщательного подбора материалов и проектирования процесса.

Как сделать правильный выбор для вашей цели

Выбор правильной технологии термообработки полностью зависит от требуемого результата для вашего материала.

- Если ваша основная цель — достижение максимально высокой чистоты материала и предотвращение любого окисления поверхности: Вакуумная печь незаменима, поскольку она устраняет атмосферные реагенты, вызывающие эти проблемы.

- Если ваша основная цель — скорость процесса и высокая пропускная способность для нечувствительных материалов: Обычная атмосферная печь может оказаться более экономичным и быстрым решением.

- Если ваша основная цель — точный, повторяемый контроль сложных циклов нагрева и охлаждения: Сложные системы управления и стабильная среда вакуумной печи обеспечивают непревзойденную согласованность.

В конечном счете, овладение принципами работы вакуумной печи позволяет использовать идеально контролируемую среду для производства материалов исключительного качества.

Сводная таблица:

| Этап | Описание | Ключевая функция |

|---|---|---|

| Вакуумирование | Удаление воздуха и газов из камеры | Создает вакуум для устранения реактивных газов |

| Нагрев | Подача тепла с помощью элементов в вакууме | Обеспечивает точный контроль температуры посредством излучательного переноса |

| Выдержка | Поддержание целевой температуры | Обеспечивает полную трансформацию материала (например, спекание) |

| Охлаждение | Медленное снижение температуры или с использованием инертного газа | Обеспечивает контролируемое охлаждение для улучшения свойств |

Используя исключительные возможности НИОКР и собственное производство, KINTEK предоставляет различным лабораториям передовые высокотемпературные печные решения. Наша линейка продукции, включающая муфельные, трубчатые, вращающиеся печи, вакуумные печи и печи с атмосферой, а также системы CVD/PECVD, дополняется нашей сильной способностью к глубокой индивидуальной настройке для точного удовлетворения уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы повысить чистоту ваших материалов и добиться превосходных результатов с нашими индивидуальными решениями для вакуумных печей!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность