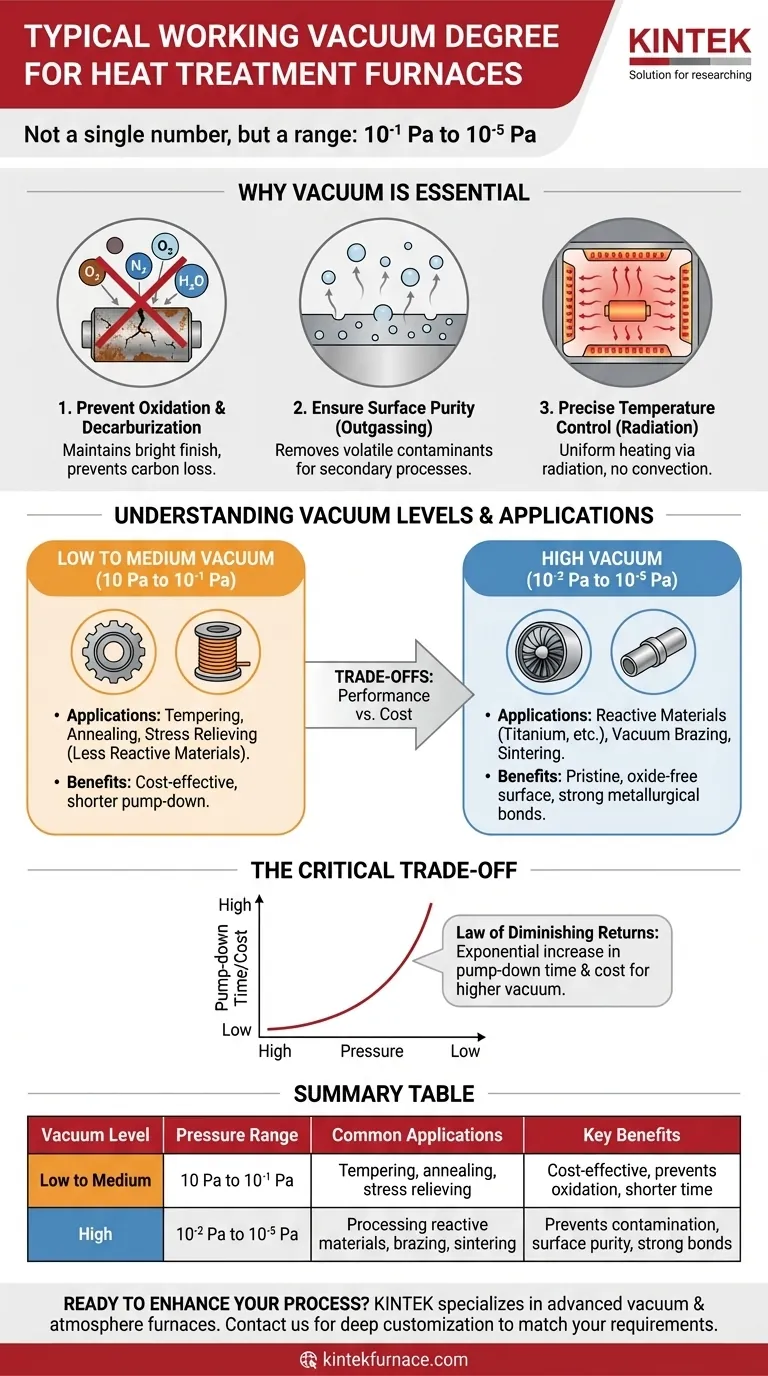

Хотя часто указывается одно число, типичный рабочий вакуум для печи термообработки не является одним конкретным значением, а представляет собой диапазон, обычно от 10⁻¹ Па до 10⁻⁵ Па. Точный требуемый уровень определяется конкретным обрабатываемым материалом и желаемым результатом, так как более высокий вакуум обеспечивает лучшую защиту от атмосферного загрязнения.

Основной вывод заключается в том, что «правильный» уровень вакуума не означает достижение максимально низкого давления. Это продуманное инженерное решение для создания среды, достаточно чистой, чтобы предотвратить нежелательные химические реакции – такие как окисление – при определенной температуре, балансируя требования процесса со временем и стоимостью.

Почему вакуум необходим при термообработке

Основное назначение использования вакуума — удаление атмосферных газов — в основном кислорода, азота и паров воды — которые вызывают нежелательные реакции при повышенных температурах. Эта контролируемая среда обеспечивает несколько отличных преимуществ по сравнению с традиционными печами с защитной атмосферой.

Предотвращение окисления и обезуглероживания

При высоких температурах большинство металлов легко реагируют с кислородом, образуя слой оксидной окалины на поверхности. Вакуумная печь удаляет подавляющее большинство молекул кислорода, предотвращая окисление и обеспечивая сохранение яркой, чистой поверхности детали. Это также критически важно для предотвращения обезуглероживания, при котором углерод покидает поверхность стали, размягчая ее и ухудшая ее механические свойства.

Обеспечение чистоты поверхности

Вакуумная среда делает больше, чем просто предотвращает образование новых загрязнений. В вакууме существующие летучие загрязнения на поверхности материала могут «дегазировать» или испаряться во время цикла нагрева. Это приводит к исключительно чистой поверхности, что критически важно для вторичных процессов, таких как пайка или нанесение покрытий.

Обеспечение точного контроля температуры

В условиях почти полного вакуума теплопередача происходит в основном за счет излучения, а не конвекции. Это исключает горячие или холодные зоны, вызванные циркуляцией газов, что обеспечивает чрезвычайно равномерный нагрев и охлаждение. Этот точный тепловой контроль необходим для достижения конкретных микроструктур и свойств материала в чувствительных сплавах.

Понимание уровней вакуума и их применение

Термин «вакуум» охватывает широкий диапазон давлений. Для термообработки они обычно делятся на диапазоны низкого и высокого вакуума, каждый из которых подходит для разных задач.

Низкий и средний вакуум (от 10 Па до 10⁻¹ Па)

Этот диапазон достаточен для многих общих процессов термообработки. Он эффективно удаляет достаточно кислорода для предотвращения значительного окисления менее реактивных материалов во время таких процессов, как отпуск, отжиг и снятие напряжений. Он обеспечивает хороший баланс защиты и относительно короткого времени откачки.

Высокий вакуум (от 10⁻² Па до 10⁻⁵ Па)

Этот уровень вакуума требуется для более чувствительных применений. Обработка высокореактивных материалов, таких как титан, тугоплавкие металлы и некоторые нержавеющие стали, требует высокого вакуума для предотвращения любых следовых загрязнений. Это также стандарт для таких процессов, как вакуумная пайка и спекание, где абсолютно чистая, без оксидов поверхность является обязательным условием для достижения прочного металлургического соединения.

Критические компромиссы: производительность против стоимости

Выбор уровня вакуума — это экономическое и эксплуатационное решение, а не только техническое. Стремление к максимально возможному вакууму не всегда является лучшей стратегией.

Закон убывающей отдачи

Достижение более высокого вакуума (более низкого давления) требует более сложных и дорогих насосных систем (например, добавление диффузионного или турбомолекулярного насоса). Что еще более важно, время откачки экспоненциально увеличивается при попытке удалить последние несколько молекул газа из камеры.

Согласование вакуума с процессом

Цель состоит в том, чтобы использовать уровень вакуума, который достаточен для выполнения задачи. Использование системы высокого вакуума для простого цикла снятия напряжений на обычной углеродистой стали неэффективно и дорого. И наоборот, попытка пайки реактивного сплава в низковакуумной печи, скорее всего, приведет к неудачному, окисленному соединению. Материал, температура и цель процесса должны определять требования к вакууму.

Выбор правильного вакуума для вашего процесса

Ваш выбор должен напрямую зависеть от материала и вашей цели. Учитывайте требуемый уровень чистоты поверхности и реактивность сплава при температуре его обработки.

- Если ваша основная задача — общая термообработка (например, снятие напряжений, отпуск низколегированных сталей): обычно достаточно низкого или среднего вакуума (около 10 Па до 10⁻¹ Па), что является экономически эффективным.

- Если ваша основная задача — обработка реактивных материалов (например, титана, специальных сплавов, инструментальных сталей): необходим высокий вакуум (от 10⁻² Па до 10⁻⁵ Па) для предотвращения загрязнения и обеспечения целостности материала.

- Если ваша основная задача — высокочистая пайка (например, вакуумная пайка, диффузионная сварка, спекание): необходимо использовать высокий вакуум (обычно 10⁻³ Па или ниже), чтобы гарантировать отсутствие оксидов на поверхности для правильного металлургического соединения.

В конечном итоге, выбор соответствующего уровня вакуума — это осознанное решение для создания идеального невидимого щита для вашего материала.

Сводная таблица:

| Уровень вакуума | Диапазон давления | Области применения | Основные преимущества |

|---|---|---|---|

| Низкий и средний | от 10 Па до 10⁻¹ Па | Отпуск, отжиг, снятие напряжений для низколегированных сталей | Экономичность, предотвращение окисления, более короткое время откачки |

| Высокий | от 10⁻² Па до 10⁻⁵ Па | Обработка реактивных материалов (например, титана), вакуумная пайка, спекание | Предотвращение загрязнения, обеспечение чистоты поверхности, создание прочных металлургических связей |

Готовы усовершенствовать свои процессы термообработки с идеальным вакуумным решением? KINTEK специализируется на передовых высокотемпературных печах, включая вакуумные и атмосферные печи, разработанные для различных лабораторных нужд. Благодаря нашим исключительным исследованиям и разработкам, а также собственному производству, мы предлагаем глубокую индивидуализацию для точного соответствия вашим уникальным экспериментальным требованиям — работаете ли вы с реактивными сплавами или высокочистыми соединениями. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может оптимизировать ваши результаты и повысить эффективность!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля