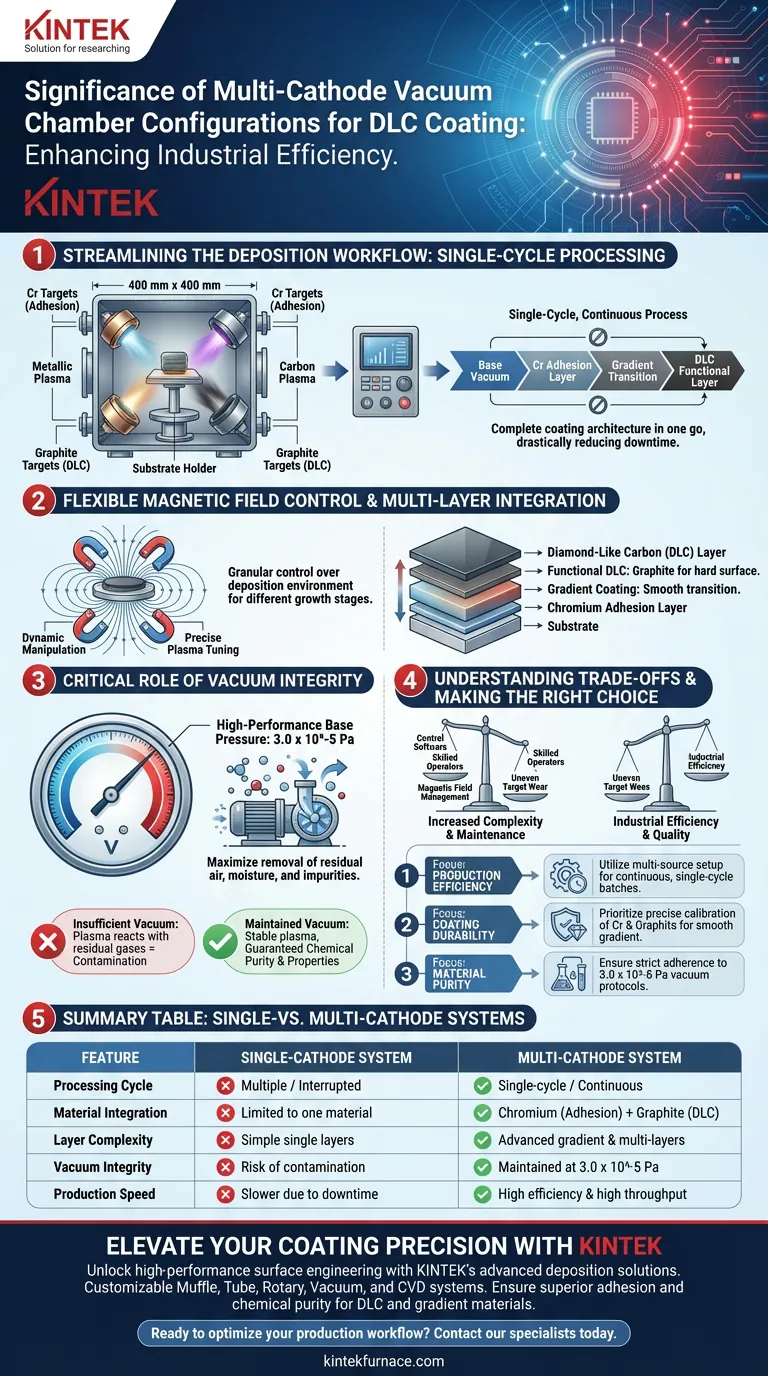

Конфигурация вакуумной камеры с несколькими катодами значительно повышает эффективность промышленного нанесения покрытий, позволяя непрерывно наносить сложные многослойные структуры в течение одного цикла. Используя несколько отдельных мишеней — в частности, хром для адгезии и графит для функционального слоя — эта установка обеспечивает гибкие конфигурации магнитного поля и создание градиентных покрытий без нарушения вакуума.

Интегрируя несколько источников материалов в одну камеру, производители устраняют необходимость в смене мишеней в середине процесса. Это гарантирует, что сложные последовательности нанесения покрытий, от базового интерфейса до верхнего алмазоподобного углеродного (DLC) покрытия, будут достигнуты с превосходной стабильностью и скоростью производства.

Оптимизация рабочего процесса нанесения

Преимущество одноцикловой обработки

В стандартной промышленной установке, такой как камера размером 400 мм x 400 мм, четырехкатодная конфигурация меняет производственную парадигму.

Вместо проведения отдельных партий для разных слоев, система может завершить всю архитектуру покрытия за один раз.

Это значительно сокращает время простоя, связанное с разгерметизацией камеры или сменой оборудования между слоями.

Гибкое управление магнитным полем

Использование четырех выделенных катодов обеспечивает точный контроль над средой осаждения.

Операторы могут динамически изменять конфигурации магнитного поля во время процесса.

Эта гибкость позволяет точно настраивать характеристики плазмы для различных этапов роста покрытия.

Достижение интеграции многослойных материалов

Обеспечение прочной адгезии

Основная проблема при нанесении DLC-покрытий заключается в обеспечении адгезии твердого углеродного слоя к подложке.

Для решения этой проблемы в конкретные катоды загружаются хромовые мишени для нанесения начального адгезионного слоя.

Это создает прочную химическую связь с подложкой, предотвращая отслаивание под нагрузкой.

Создание функциональных DLC-слоев

После формирования адгезионного слоя система переключает управление на катоды, оснащенные графитовыми мишенями.

Этот переход позволяет наносить функциональный алмазоподобный углеродный слой.

Постепенно переключаясь между источниками, система создает градиентное покрытие, сглаживая переход между металлическим интерфейсом и поверхностью твердого углерода.

Критическая роль целостности вакуума

Достижение высокого базового давления

Эффективность многокатодной системы в значительной степени зависит от чистоты вакуумной среды.

Перед нанесением покрытия высокопроизводительные насосы снижают базовое давление до $3.0 \times 10^{-5}$ Па.

Этот глубокий вакуум необходим для максимального удаления остаточных молекул воздуха, влаги и примесей.

Обеспечение химической чистоты

Если уровень вакуума недостаточен, активные атомы углерода в плазме будут реагировать с остаточными газами.

Поддержание порогового значения $3.0 \times 10^{-5}$ Па гарантирует стабильность разряда плазмы.

Это предотвращает загрязнение, гарантируя, что легированное DLC-покрытие сохранит свой точный химический состав и физические свойства.

Понимание компромиссов

Повышенная сложность системы

Несмотря на эффективность, многокатодная система вводит больше переменных в производственный процесс.

Балансировка взаимодействий между четырьмя различными источниками требует сложного управляющего программного обеспечения и квалифицированных операторов.

Неправильное управление магнитными полями может привести к неравномерной толщине покрытия или отравлению мишени.

Соображения по техническому обслуживанию

Управление четырьмя различными катодами требует бдительных протоколов технического обслуживания.

Операторы должны одновременно контролировать скорость эрозии мишеней на хромовых и графитовых источниках.

Неравномерный износ мишеней может изменить скорость осаждения, потенциально влияя на градиентную структуру, если это не будет исправлено.

Сделайте правильный выбор для вашей цели

Чтобы эффективно использовать многокатодовую систему, сопоставьте свою конфигурацию с вашими конкретными производственными целями:

- Если ваш основной акцент — эффективность производства: Используйте многоисточниковую установку для проведения непрерывных одноцикловых партий, чтобы минимизировать время простоя между слоями.

- Если ваш основной акцент — долговечность покрытия: Отдавайте приоритет точной калибровке хромовых и графитовых мишеней для создания плавного градиента, который максимизирует адгезию.

- Если ваш основной акцент — чистота материала: Убедитесь, что ваши вакуумные протоколы строго соблюдают стандарт $3.0 \times 10^{-5}$ Па, чтобы предотвратить химическую деградацию DLC-слоя.

Многокатодовая конфигурация — это не просто добавление оборудования; это создание единой, универсальной среды, которая превращает сложные химические процессы в надежные промышленные процедуры.

Сводная таблица:

| Функция | Однокатодовая система | Многокатодовая система |

|---|---|---|

| Цикл обработки | Несколько циклов / Прерывистый | Одноцикловый / Непрерывный |

| Интеграция материалов | Ограничено одним материалом | Хром (адгезия) + Графит (DLC) |

| Сложность слоев | Простые одиночные слои | Продвинутые градиентные и многослойные |

| Целостность вакуума | Риск загрязнения во время смены | Поддерживается на уровне $3.0 \times 10^{-5}$ Па |

| Скорость производства | Медленнее из-за простоя | Высокая эффективность и высокая производительность |

Повысьте точность нанесения покрытий с KINTEK

Раскройте весь потенциал высокопроизводительной инженерии поверхностей с передовыми решениями KINTEK для нанесения покрытий. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает настраиваемые муфельные, трубчатые, роторные, вакуумные и CVD-системы, разработанные для удовлетворения строгих требований современных промышленных лабораторий.

Независимо от того, разрабатываете ли вы прочные алмазоподобные углеродные (DLC) покрытия или специализированные градиентные материалы, наши системы обеспечивают целостность вакуума и контроль процесса, необходимые для обеспечения превосходной адгезии и химической чистоты.

Готовы оптимизировать свой производственный рабочий процесс? Свяжитесь с нашими специалистами сегодня, чтобы найти идеальную высокотемпературную печь или вакуумную систему, адаптированную к вашим уникальным исследовательским и производственным потребностям.

Визуальное руководство

Ссылки

- Eneko Barba, J.A. Garcı́a. Study of the Industrial Application of Diamond-Like Carbon Coatings Deposited on Advanced Tool Steels. DOI: 10.3390/coatings14020159

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Фланец CF KF для вакуумных электродов с проходным свинцовым уплотнением для вакуумных систем

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Каковы ключевые компоненты вакуумной печи для отжига? Освойте основы для превосходной обработки материалов

- В каком температурном диапазоне может работать большинство вакуумных печей? Узнайте о возможностях для вашего процесса

- Каковы различные типы вакуумных печей для термообработки? Выберите подходящую для ваших нужд

- Почему равномерный нагрев важен при вакуумном отжиге? Обеспечение постоянных свойств материала и предотвращение дефектов

- Почему для термовакуумного напыления требуется высокий уровень вакуума? Обеспечение чистого осаждения оксидов переходных металлов (TMO)

- Как непрерывные вакуумные печи повышают энергоэффективность при термической обработке металлов? Достижение превосходной эффективности термообработки

- Каковы преимущества выполнения пайки в вакуумной среде? Достижение чистых, прочных соединений с точностью

- Как вакуумная печь для нагрева способствует предварительной обработке образцов перед нанесением тонких пленок? Обеспечение адгезии