При правильных условиях эксплуатации нагревательные элементы из дисилицида молибдена (MoSi₂) обладают исключительно долгим сроком службы благодаря своим уникальным самовосстанавливающимся свойствам при высоких температурах. Хотя они очень устойчивы к большинству распространенных кислотных и щелочных растворов, они быстро разрушаются плавиковой и азотной кислотами. Долговечность этих элементов не гарантирована; она напрямую зависит от поддержания специфической, чистой рабочей среды.

Исключительный срок службы элемента MoSi₂ не является его неотъемлемым свойством, а скорее условным результатом. Он зависит от непрерывного образования защитного слоя диоксида кремния в богатой кислородом атмосфере, процесс, который легко нарушается специфическими химическими загрязнителями и неправильными эксплуатационными процедурами.

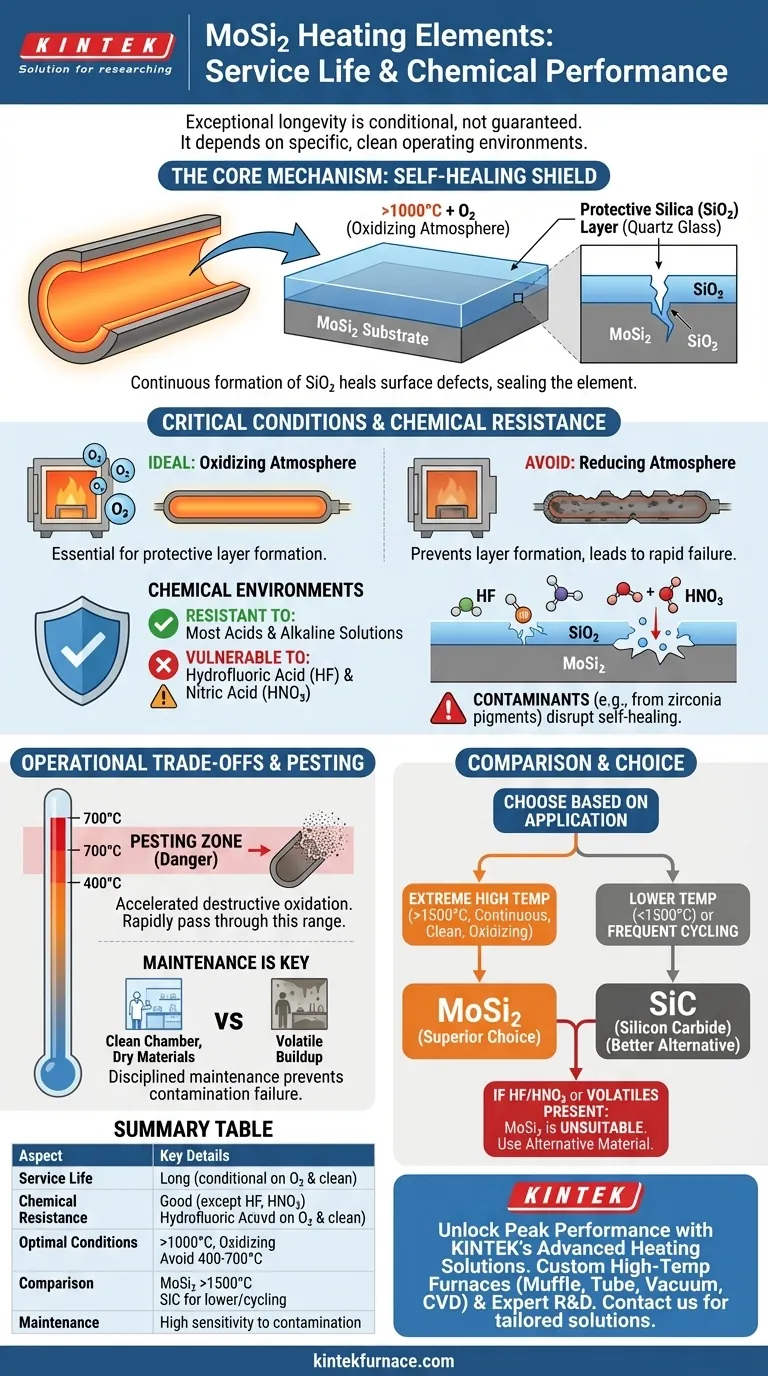

Основной механизм: как MoSi₂ достигает долговечности

Долгий срок службы элементов MoSi₂ обусловлен не инертностью материала, а скорее контролируемой, полезной реакцией с окружающей средой при высоких температурах.

Защитный слой диоксида кремния (SiO₂)

При температурах выше 1000°C поверхность элемента MoSi₂ реагирует с кислородом в атмосфере. Эта реакция образует тонкий, плотный и непористый слой кварцевого стекла (диоксида кремния, SiO₂).

Этот слой диоксида кремния действует как самовосстанавливающийся щит. Если на поверхности образуется трещина или дефект, обнаженный MoSi₂ под ним немедленно окисляется, эффективно «залечивая» прорыв и восстанавливая защитный барьер.

Критическая роль окислительной атмосферы

Этот механизм самовосстановления полностью зависит от присутствия кислорода. По этой причине элементы MoSi₂ идеально подходят для непрерывной работы в печах с кислородсодержащей атмосферой.

Работа в восстановительной (бедной кислородом) атмосфере препятствует образованию этого защитного слоя, что приводит к быстрой деградации и значительному сокращению срока службы.

Производительность в химических средах

Несмотря на свою прочность, элементы MoSi₂ имеют очень специфические химические уязвимости, которые могут привести к катастрофическому отказу.

Общая химическая стойкость

Стабильный слой диоксида кремния, образующийся на поверхности элемента, химически устойчив. Он не растворяется в большинстве распространенных кислот или щелочных растворов, что делает его пригодным для широкого спектра высокотемпературных процессов.

Специфические уязвимости: плавиковая и азотная кислота

Некоторые химические вещества активно разрушают защитный слой диоксида кремния. Плавиковая кислота (HF) особенно разрушительна, так как она легко растворяет диоксид кремния.

Азотная кислота (HNO₃) также будет атаковать элемент, что приведет к быстрому выходу из строя. Присутствие любого из этих веществ, даже в виде пара, делает MoSi₂ неподходящим выбором.

Влияние технологических загрязнений

Другие загрязнители могут нарушить целостность слоя диоксида кремния, сокращая срок службы элемента. Это распространенная проблема в таких областях, как стоматологические печи.

Например, летучие соединения из пигментов или глазурей, используемых на диоксиде циркония, могут оседать на поверхности элемента. Эти отложения препятствуют процессу самовосстановления, создавая слабые места, которые могут привести к преждевременному выходу из строя.

Понимание компромиссов и ограничений

Высокопроизводительный характер элементов MoSi₂ сопряжен со специфическими эксплуатационными требованиями и потенциальными режимами отказа, которыми необходимо управлять.

Феномен «пестинга»

При промежуточных температурах, обычно между 400°C и 700°C, MoSi₂ может подвергаться явлению, известному как «пестинг». Это форма ускоренного, разрушительного окисления, которая превращает элемент в порошок.

Это делает MoSi₂ плохим выбором для применений, которые долгое время находятся в этом конкретном температурном диапазоне. Они предназначены для относительно быстрого нагрева через эту зону.

Чувствительность к обслуживанию и загрязнению

Ссылки на загрязнение от окрашенного диоксида циркония подчеркивают ключевую операционную реальность: печи MoSi₂ требуют дисциплинированного обслуживания.

Техники должны убедиться, что нагреваемые материалы правильно высушены и что камера печи поддерживается в чистоте, чтобы предотвратить накопление летучих загрязнителей, которые компрометируют нагревательные элементы.

Сравнение с SiC: вопрос температуры

Элементы MoSi₂ обычно служат дольше, чем элементы из карбида кремния (SiC), при непрерывной работе выше 1500°C.

Ниже этой температуры или в приложениях с частыми термическими циклами преимущества MoSi₂ менее выражены, и SiC может предложить более надежное или экономичное решение.

Правильный выбор для вашего применения

Чтобы максимизировать срок службы, вы должны сопоставить характеристики элемента с вашей конкретной технологической средой и операционной дисциплиной.

- Если ваша основная задача — непрерывная работа при экстремально высоких температурах (1600°C+): MoSi₂ — лучший выбор, при условии, что атмосфера чистая и постоянно богата кислородом.

- Если ваш процесс включает плавиковую кислоту, азотную кислоту или другие летучие загрязнители: элементы MoSi₂ непригодны и выйдут из строя преждевременно; требуется альтернативный материал.

- Если ваше приложение работает преимущественно ниже 1500°C или включает частые циклы: внимательно оцените, может ли карбид кремния (SiC) предложить лучшую общую стоимость-производительность и долговечность.

- Если вы отдаете приоритет операционной устойчивости для обслуживающего персонала: высокая чувствительность MoSi₂ к загрязнению требует более высокого уровня процедурной дисциплины, чем некоторые альтернативные нагревательные элементы.

Понимание этих принципов работы является ключом к раскрытию исключительной производительности и срока службы нагревательных элементов MoSi₂.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Срок службы | Исключительно долгий при самовосстановлении в богатых кислородом, чистых средах; зависит от условий эксплуатации |

| Химическая стойкость | Устойчив к большинству кислот и щелочей; уязвим к плавиковой кислоте (HF) и азотной кислоте (HNO₃) |

| Оптимальные условия | Работа при температуре выше 1000°C в окислительной атмосфере; избегать диапазона 400-700°C для предотвращения пестинга |

| Сравнение с SiC | Превосходит при температуре выше 1500°C; SiC может быть лучше для более низких температур или частых циклов |

| Потребности в обслуживании | Требуется чистая среда для предотвращения загрязнения летучими веществами, такими как пигменты или глазури |

Раскройте максимальную производительность вашей лаборатории с передовыми решениями для нагрева от KINTEK

Вы имеете дело с высокотемпературными процессами, которые требуют надежных и долговечных нагревательных элементов? В KINTEK мы используем исключительные исследования и разработки, а также собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим потребностям. Наша линейка продуктов включает муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все они поддерживаются широкими возможностями глубокой настройки для точного соответствия вашим уникальным экспериментальным требованиям.

Независимо от того, оптимизируете ли вы долговечность в окислительных средах или справляетесь с химическими чувствительностями, наш опыт гарантирует, что вы получите правильное решение для таких применений, как испытания материалов, исследования и промышленный нагрев. Не позволяйте отказам элементов замедлять вас — свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность и надежность вашей лаборатории.

Свяжитесь с нами сейчас для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Что делает нагревательные элементы из карбида кремния устойчивыми к химической коррозии? Откройте для себя защитный оксидный слой

- Почему карбид кремния устойчив к химическим реакциям в промышленных печах? Откройте для себя долговечные высокотемпературные решения

- Почему нагревательные элементы из SiC считаются экологически чистыми? Откройте для себя их экоэффективность и долговечность

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность

- Каковы свойства и применение карбида кремния (SiC)? Раскройте высокотемпературную производительность