Основная роль среды аргона при безобжиговом спекании заключается в создании химически инертного экрана, который предотвращает катастрофическое окисление карбида бора при сверхвысоких температурах. Поддерживая чрезвычайно низкое парциальное давление кислорода, аргон предотвращает разложение карбида бора до летучего оксида бора ($B_2O_3$), одновременно создавая стабильные условия, необходимые для спекания добавок, уплотняющих керамику.

Основной вывод Карбид бора чрезвычайно трудно спекать из-за его ковалентной связи и восприимчивости к окислению. Аргон является критически важным фактором процесса: он подавляет испарение материала в виде $B_2O_3$, защищает нагревательные элементы печи от коррозии и обеспечивает успешное образование спекающими добавками жидкой фазы, необходимой для достижения высокой плотности.

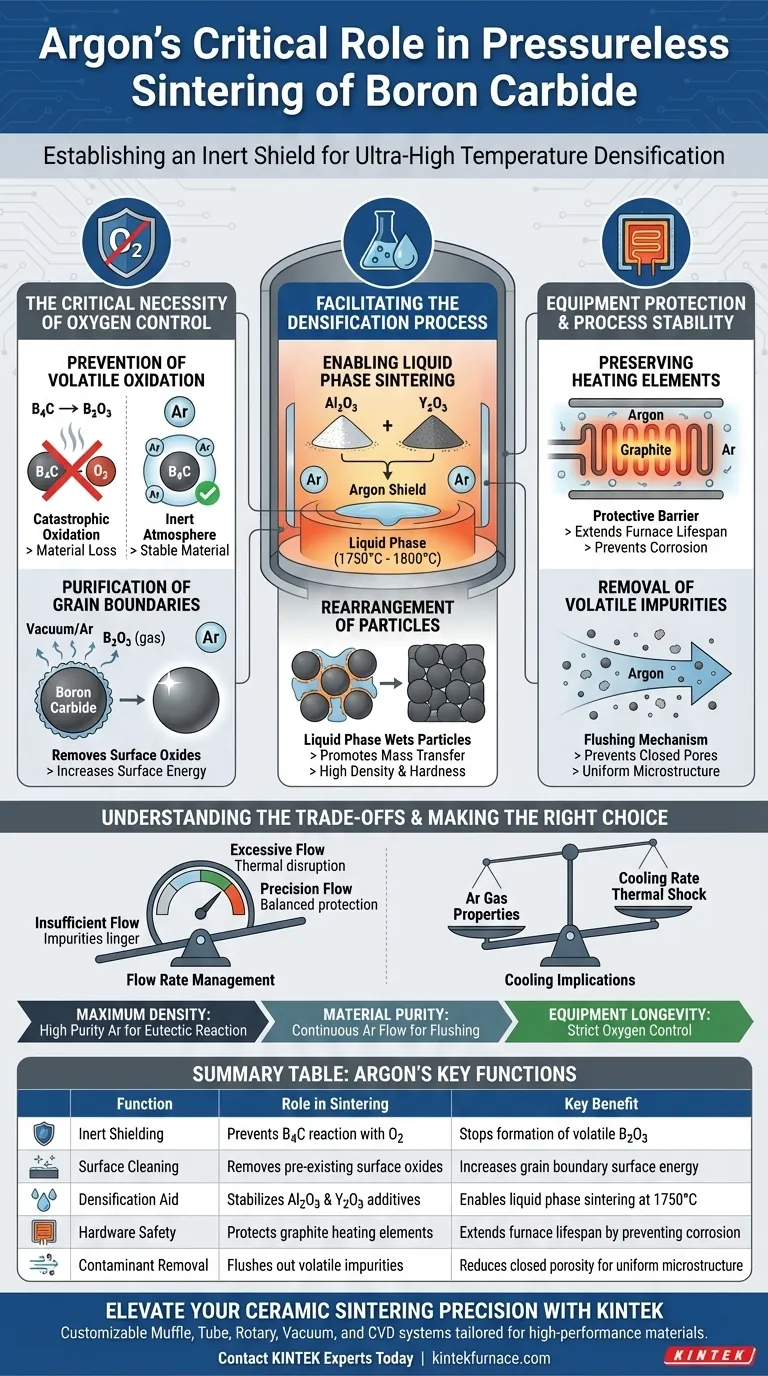

Критическая необходимость контроля кислорода

Предотвращение летучего окисления

При температурах выше 1800°C карбид бора крайне нестабилен в присутствии кислорода. Без инертной атмосферы аргона карбид бора реагирует с образованием оксида бора ($B_2O_3$).

В отличие от стабильных оксидов, $B_2O_3$ летуч при этих температурах. Если он образуется, то испаряется, вызывая значительную потерю материала и препятствуя связыванию частиц керамики.

Очистка границ зерен

Аргон не только предотвращает новое окисление, но и способствует удалению существующих примесей.

Вакуум или контролируемая атмосфера способствуют испарению и удалению ранее существовавших слоев поверхностного оксида на частицах карбида бора. Эта "очистка" границ зерен увеличивает поверхностную энергию, что является предпосылкой для успешного уплотнения.

Облегчение процесса уплотнения

Обеспечение спекания в жидкой фазе

Безобжиговое спекание карбида бора часто зависит от добавок, таких как оксид алюминия ($Al_2O_3$) и оксид иттрия ($Y_2O_3$).

Высокочистая среда аргона гарантирует, что эти добавки могут вступать в химические реакции без помех. В частности, это позволяет им образовывать жидкую фазу при температурах от 1750°C до 1800°C.

Перегруппировка частиц

Как только эта жидкая фаза образуется, она смачивает твердые частицы карбида бора.

Это способствует перегруппировке частиц и массопереносу. Результатом является значительно более плотный конечный продукт, достигаемый при более низких температурах, чем было бы возможно без этих добавок, при сохранении твердости материала.

Защита оборудования и стабильность процесса

Сохранение нагревательных элементов

Печи для спекания часто используют графитовые или другие углеродные нагревательные элементы.

Эти элементы очень восприимчивы к коррозии и окислению при рабочих температурах. Атмосфера аргона действует как защитный барьер, продлевая срок службы компонентов печи, предотвращая воздействие кислорода.

Удаление летучих примесей

Непрерывный поток аргона действует как промывочный механизм.

Он уносит летучие примеси и адсорбированные газы, выделяющиеся в процессе нагрева. Физически вынося эти загрязнители из горячей зоны, поток аргона предотвращает образование замкнутых пор, что приводит к более однородной микроструктуре.

Понимание компромиссов

Управление скоростью потока

Хотя аргон является защитным, динамика газового потока имеет решающее значение.

Недостаточный поток позволяет летучим примесям оставаться вблизи продукта, потенциально повторно осаждаясь или препятствуя уплотнению. Чрезмерный поток может нарушить тепловую однородность или неоправданно увеличить затраты на потребление. Прецизионные регуляторы потока необходимы для обеспечения баланса между защитой и тепловой стабильностью.

Влияние охлаждения

Выбор газа влияет на стадию после спекания.

Системы охлаждения инертным газом часто циркулируют охлажденный аргон обратно в камеру для ускорения производственных циклов. Поскольку плотность газа влияет на рассеяние тепла, специфические свойства аргона влияют на скорость охлаждения. Это необходимо контролировать, чтобы предотвратить термический шок и минимизировать время цикла.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать эффективность вашего процесса спекания, согласуйте ваши атмосферные контроли с вашими конкретными материальными целями:

- Если ваш основной фокус — максимальная плотность: Убедитесь, что среда аргона достаточно чиста, чтобы система $Al_2O_3$-$Y_2O_3$ инициировала эвтектическую реакцию (жидкая фаза) без помех окисления.

- Если ваш основной фокус — чистота материала: Используйте непрерывный, контролируемый поток аргона вместо статической атмосферы для активного удаления испаренных поверхностных оксидов и связующих.

- Если ваш основной фокус — долговечность оборудования: Строго контролируйте парциальное давление кислорода, чтобы предотвратить одновременную деградацию как рабочей загрузки карбида бора, так и графитовых нагревательных элементов.

Успех безобжигового спекания зависит не только от тепла, но и от использования аргона для создания первозданной химической сцены, где уплотнение может происходить беспрепятственно.

Сводная таблица:

| Функция | Роль в процессе спекания | Ключевое преимущество |

|---|---|---|

| Инертный экран | Предотвращает реакцию $B_2C$ с кислородом | Останавливает образование летучего $B_2O_3$ |

| Очистка поверхности | Удаляет ранее существовавшие поверхностные оксиды | Увеличивает поверхностную энергию границ зерен |

| Помощь в уплотнении | Стабилизирует добавки $Al_2O_3$ и $Y_2O_3$ | Обеспечивает спекание в жидкой фазе при 1750°C |

| Безопасность оборудования | Защищает графитовые нагревательные элементы | Продлевает срок службы печи, предотвращая коррозию |

| Удаление загрязнителей | Вымывает летучие примеси | Уменьшает замкнутую пористость для однородной микроструктуры |

Повысьте точность спекания керамики с KINTEK

Не позволяйте окислению снизить плотность вашего карбида бора или повредить ваше оборудование. KINTEK предлагает ведущие в отрасли решения с контролируемой атмосферой, разработанные для высокопроизводительных материалов. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем настраиваемые системы Muffle, Tube, Rotary, Vacuum и CVD, разработанные для поддержания первозданных сред аргона, которые требуются вашей лаборатории.

Готовы оптимизировать ваш высокотемпературный процесс? Свяжитесь с экспертами KINTEK сегодня, чтобы найти идеальную печь для ваших уникальных потребностей в спекании.

Визуальное руководство

Ссылки

- J. Q. Wang, Li Hou. Mechanical and Drying Shrinkage Performance Study of Ultra-High-Performance Concrete Prepared from Titanium Slag under Different Curing Conditions. DOI: 10.3390/ma17174201

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Как печи с контролируемой атмосферой способствуют производству керамики? Повышение чистоты и производительности

- Какую роль играет система контроля вакуума или атмосферы при обработке сплавов TNZT? Ключ к биосовместимой чистоте

- Как муфельная печь с контролируемой атмосферой способствует синтезу и подготовке материалов для новой энергетики? Раскройте потенциал точности для передовых энергетических решений

- Какова основная цель печи с контролируемой атмосферой при термообработке? Раскрыть точные свойства материала

- Какую роль играет промышленная резистивная печь ящичного типа в WAAM Inconel 625? Оптимизация целостности микроструктуры

- Почему инертные газы, такие как азот и аргон, используются в печах? Предотвращение окисления и обеспечение чистоты материала

- Как контролируемая термическая среда лабораторной печи поддерживает гидротермальный синтез NH2-MIL-125?

- Какие отрасли выигрывают от универсальности ретортных печей? Разблокируйте точный контроль тепла и атмосферы