Инертные газы используются в высокотемпературных печах для создания защитной, нереактивной атмосферы вокруг обрабатываемого материала. Этот газовый щит вытесняет кислород и другие реактивные элементы из воздуха, которые в противном случае вызвали бы разрушительное окисление, загрязнение и нежелательные химические изменения при повышенных температурах.

Основная проблема при высокотемпературной обработке заключается в том, что тепло ускоряет нежелательные химические реакции, в первую очередь с кислородом. Использование инертного газа, такого как азот или аргон, направлено не на добавление чего-либо к процессу, а на удаление реактивного элемента — кислорода — для сохранения целостности материала.

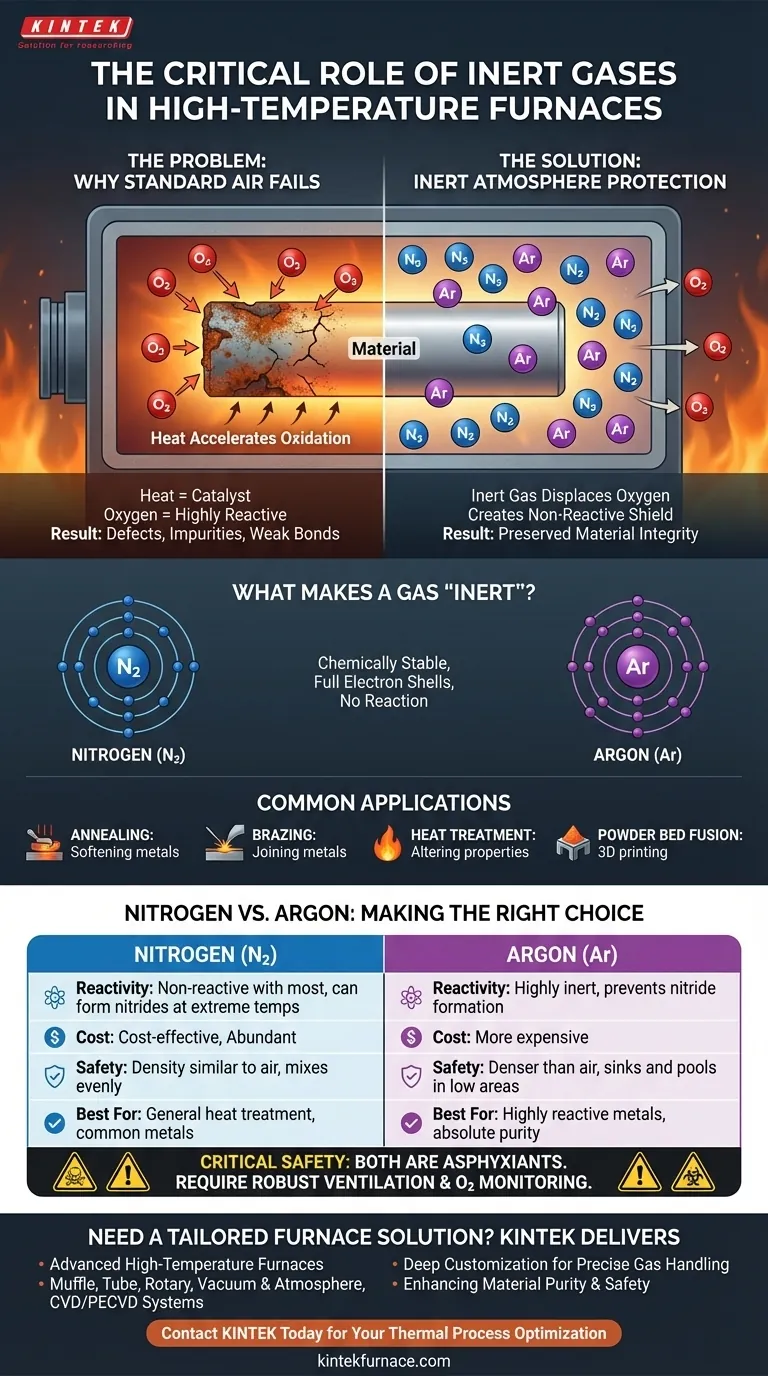

Проблема: почему стандартная атмосфера не справляется

При нагревании материалов в нормальном воздухе сам процесс может стать источником дефектов. Это критически важная проблема в таких отраслях, как аэрокосмическая промышленность и производство, где свойства материалов должны быть точными.

Тепло как нежелательный катализатор

Высокая температура действует как мощный катализатор химических реакций. При комнатной температуре многие материалы стабильны на воздухе, но при нагревании в печи их атомы становятся более энергичными и гораздо более склонными к образованию связей с окружающими элементами.

Роль кислорода в окислении

Кислород очень реакционноспособен, особенно при высоких температурах. Когда горячий металл или другой материал подвергается воздействию кислорода, на его поверхности быстро образуются оксиды. Это тот же самый процесс, что и ржавление, но он происходит за минуты или секунды вместо лет.

Влияние на целостность материала

Это окисление ухудшает качество материала. Оно может создать хрупкий поверхностный слой, внести примеси в сплав, ослабить структурные связи в таких процессах, как пайка, и, в конечном итоге, привести к отказу готовой детали.

Решение: создание контролируемой, инертной атмосферы

Для предотвращения этих разрушительных реакций камера печи очищается от воздуха и заполняется газом, который не будет участвовать ни в каких химических реакциях.

Что делает газ "инертным"?

Инертные газы, такие как азот и аргон, химически стабильны, потому что их внешние электронные оболочки полностью заполнены. Они не склонны делиться, приобретать или терять электроны, что означает, что они не будут реагировать с другими элементами даже при сильном нагревании.

Как инертный газ защищает материал

Инертный газ используется для физического вытеснения всего кислорода и влаги из камеры печи. Заполняя среду нереактивным газом, нагретый материал эффективно экранируется. Просто не остается кислорода, с которым он мог бы вступить в реакцию.

Типичные применения

Эта технология необходима для чувствительных термических процессов, где чистота материала имеет первостепенное значение. Ключевые применения включают:

- Отжиг: Смягчение металлов для улучшения пластичности.

- Пайка: Соединение двух кусков металла с помощью припоя.

- Термическая обработка: Изменение физических и химических свойств материала.

- Селективное лазерное спекание: 3D-печать металлическими порошками.

Понимание компромиссов: азот против аргона

Хотя оба газа инертны, выбор между азотом и аргоном зависит от чувствительности материала, стоимости и факторов безопасности.

Азот: экономически эффективная рабочая лошадка

Азот (N₂) является наиболее распространенным инертным газом, используемым в печах, потому что он обилен и относительно недорог. Он эффективно предотвращает окисление для широкого спектра распространенных металлов и процессов.

Аргон: специалист по высокой чистоте

Аргон (Ar) значительно более инертен, чем азот. Хотя азот нереактивен с большинством материалов, он может реагировать с некоторыми высокочувствительными металлами при экстремальных температурах, образуя нитриды. Для таких материалов, как титан или некоторые нержавеющие стали, аргон необходим для обеспечения абсолютной чистоты.

Важные соображения безопасности

Оба газа нетоксичны, но они являются асфиксиантами. Они могут убить, вытесняя кислород в замкнутом пространстве, и этой опасностью необходимо тщательно управлять.

Их физические свойства создают различные риски. Аргон плотнее воздуха и будет опускаться, создавая невидимые, лишенные кислорода скопления в низко расположенных местах помещения. Азот имеет плотность, аналогичную воздуху, и будет смешиваться более равномерно, снижая уровень кислорода во всем плохо вентилируемом помещении. Надлежащая вентиляция и непрерывный мониторинг кислорода являются обязательными требованиями безопасности.

Правильный выбор для вашего процесса

Ваш выбор между азотом и аргоном полностью зависит от ваших требований к материалу, бюджета и протоколов безопасности.

- Если ваша основная цель — общая термическая обработка и экономичность: Азот, как правило, является лучшим выбором для предотвращения основного окисления большинства распространенных металлов.

- Если ваша основная цель — обработка высокореактивных металлов или обеспечение абсолютной чистоты: Аргон необходим для предотвращения даже незначительного образования нитридов и гарантирования высочайшей целостности материала.

- Если ваша основная цель — безопасность (что всегда должно быть так): Вы должны внедрить надежную вентиляцию и непрерывный мониторинг кислорода, учитывая различные физические свойства азота и аргона.

Понимая эти принципы, вы можете обеспечить как качество вашего продукта, так и безопасность вашей команды.

Сводная таблица:

| Аспект | Азот | Аргон |

|---|---|---|

| Реактивность | Нереактивен с большинством материалов | Высоко инертен, предотвращает образование нитридов |

| Стоимость | Экономически эффективен и обилен | Дороже |

| Безопасность | Плотность, аналогичная воздуху, равномерно смешивается | Плотнее воздуха, оседает и скапливается |

| Лучше всего подходит для | Общая термическая обработка, распространенные металлы | Высокореактивные металлы, абсолютная чистота |

Нужно решение для печи, адаптированное к вашим требованиям по инертному газу? В KINTEK мы используем исключительные научно-исследовательские разработки и собственное производство для предоставления передовых высокотемпературных печей, таких как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точную работу с инертными газами для удовлетворения ваших уникальных экспериментальных потребностей, повышая чистоту материала и безопасность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши термические процессы!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Почему конструкция трубы важна в печах CVD? Обеспечение равномерного осаждения для получения пленок высокого качества

- Каков принцип работы трубчатой печи CVD? Добейтесь точного осаждения тонких пленок для вашей лаборатории

- Что делает трубчатую печь CVD незаменимой для материаловедения и нанотехнологий? Откройте для себя точность синтеза материалов

- Где обычно используются трубчатые печи CVD? Важны для высокотехнологичных материалов и электроники

- Какие отрасли и области исследований выигрывают от использования систем спекания в трубчатых печах ХОН для 2D-материалов? Откройте для себя инновации технологий следующего поколения