Короче говоря, печи с контролируемой атмосферой создают химически контролируемую среду, необходимую для высокотемпературной обработки керамики. Во время критических этапов, таких как спекание и обжиг, этот контроль предотвращает нежелательные реакции с воздухом, которые в противном случае могли бы ухудшить чистоту, прочность и конечные эксплуатационные характеристики материала.

Ключевая функция печи с контролируемой атмосферой заключается не просто в обеспечении тепла, а в управлении химической средой, в которой формируется керамика. Именно этот контроль позволяет производителям преобразовывать сыпучие порошки в плотные, чистые и структурно прочные компоненты с высокоспецифичными свойствами.

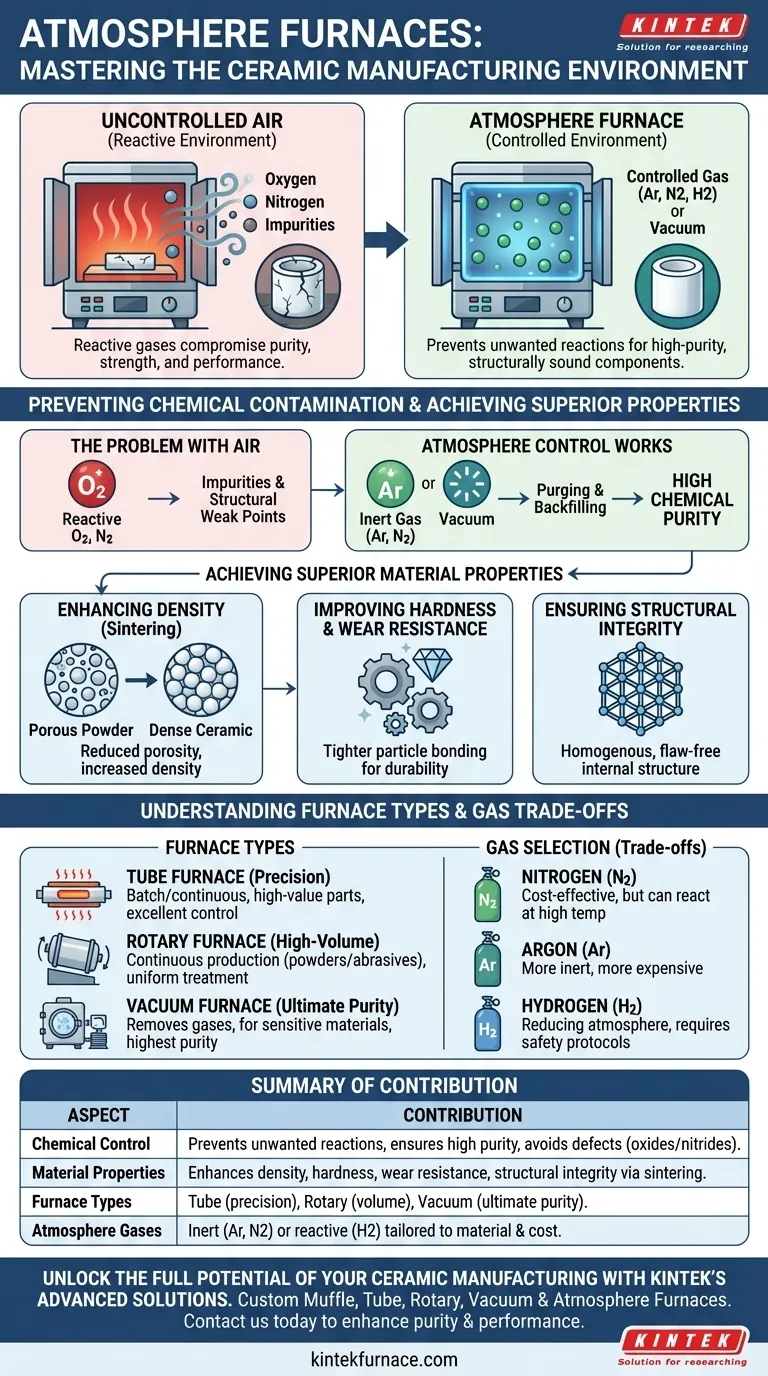

Основной принцип: предотвращение химического загрязнения

Основная цель печи с контролируемой атмосферой — исключить изменчивое и разрушительное воздействие окружающего воздуха при высокотемпературной обработке керамики.

Проблема с воздухом

При высоких температурах, необходимых для спекания (часто превышающих 1000°C), кислород и азот в воздухе становятся высокореактивными. Эти газы могут легко образовывать нежелательные оксиды и нитриды внутри керамического материала, создавая примеси, которые служат структурными точками слабости.

Как работает контроль атмосферы

Печь с контролируемой атмосферой заменяет окружающий воздух определенным, контролируемым газом или вакуумом. Это достигается путем сначала продувки камеры, а затем обратной заполнения желаемым газом, таким как инертный газ, например аргон или азот, или реактивный газ, такой как водород, для конкретных химических целей.

Влияние на чистоту материала

Создавая инертную или точно контролируемую реактивную среду, печь предотвращает образование этих загрязнителей. Это гарантирует, что конечный керамический продукт достигнет своей целевой химической чистоты, что критически важно для применений в электронике, медицинских имплантатах и аэрокосмической отрасли.

Достижение превосходных свойств материала

Контроль атмосферы напрямую приводит к измеримым улучшениям физических и механических свойств конечной керамической детали.

Повышение плотности за счет спекания

Спекание — это процесс, при котором частицы керамического порошка нагреваются для слияния, уменьшая пористость и увеличивая плотность. Контролируемая атмосфера позволяет этим частицам образовывать прочные прямые связи без вмешательства окислительных реакций, что приводит к значительно более плотному и менее пористому конечному продукту.

Улучшение твердости и износостойкости

Более высокая плотность и прочное сцепление частиц, достигаемые за счет контролируемого спекания, напрямую приводят к увеличению твердости и износостойкости. Это важно для таких компонентов, как режущие инструменты, подшипники и абразивные материалы.

Обеспечение структурной целостности

Химические примеси и пустоты от неконтролируемых реакций действуют как концентраторы напряжений, нарушая структурную целостность детали. Печи с контролируемой атмосферой производят более однородную и безупречную внутреннюю структуру, делая конечный компонент более прочным и надежным при механическом или термическом воздействии.

Понимание типов печей и компромиссов

Выбор печи и атмосферы связан с компромиссами между требованиями процесса, совместимостью материалов и стоимостью.

Трубчатые против роторных печей

Трубчатые печи идеально подходят для точных периодических процессов или непрерывной обработки мелких деталей. Они обеспечивают превосходную равномерность температуры и контроль атмосферы для высокоценных компонентов.

Роторные печи используются для крупносерийного производства, особенно для порошков и абразивов. Их непрерывное вращение гарантирует, что каждая частица получит равномерный термический режим, обеспечивая постоянные свойства материала в большой партии.

Роль вакуума

Вакуумная печь представляет собой высший уровень контроля атмосферы, удаляя практически все газы. Это используется для наиболее чувствительных материалов, где даже следовые количества инертного газа могут быть проблематичными. Она обеспечивает высочайшую чистоту, но часто является более сложным и дорогостоящим процессом.

Выбор газа и стоимость

Выбор атмосферного газа является критическим решением. Азот — экономически эффективный выбор для многих керамических изделий, но при высоких температурах он может реагировать с некоторыми материалами. Аргон более инертен, но значительно дороже. Водород используется для создания «восстановительной» атмосферы для активного удаления кислорода, но требует строгих протоколов безопасности.

Как применить это к вашей цели

Ваша производственная цель определит идеальную конфигурацию печи и атмосферы.

- Если ваш основной фокус — максимальная чистота для передовой электроники: Необходима вакуумная печь или печь с трубчатым нагревателем с инертным газом высокой чистоты (аргон) для предотвращения любого загрязнения.

- Если ваш основной фокус — крупносерийное производство керамических порошков: Роторная печь обеспечит термическую однородность и пропускную способность, необходимые для стабильного качества в больших объемах.

- Если ваш основной фокус — экономичное спекание конструкционных компонентов: Печь, использующая азотную атмосферу, предлагает хороший баланс химического контроля и эксплуатационных расходов, при условии, что материал не вступает в реакцию с азотом.

В конечном счете, овладение атмосферой внутри печи — это ключ к раскрытию всего потенциала производительности передовых керамических материалов.

Сводная таблица:

| Аспект | Вклад в производство керамики |

|---|---|

| Химический контроль | Предотвращает нежелательные реакции с воздухом, обеспечивая высокую чистоту и предотвращая дефекты, такие как оксиды и нитриды. |

| Свойства материала | Повышает плотность, твердость, износостойкость и структурную целостность за счет контролируемых процессов спекания. |

| Типы печей | Трубчатые печи для точности; Роторные печи для больших объемов; Вакуумные для максимальной чистоты. |

| Атмосферные газы | Инертные газы (аргон, азот) или реактивные газы (водород), адаптированные к потребностям материала и стоимости. |

Раскройте весь потенциал вашего керамического производства с помощью передовых высокотемпературных печных решений KINTEK. Используя исключительные возможности НИОКР и собственное производство, мы предлагаем муфельные, трубчатые, роторные, вакуумные и печи с контролируемой атмосферой, а также системы CVD/PECVD, все с глубокой кастомизацией для удовлетворения ваших уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы повысить чистоту, производительность и эффективность в вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотно-водородной атмосферой

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

Люди также спрашивают

- Каковы некоторые специфические применения атмосферных печей в керамической промышленности? Повышение чистоты и производительности

- Для чего используется технология инертного газа в высокотемпературных вакуумных печах с контролируемой атмосферой? Защита материалов и ускорение охлаждения

- Какие основные инертные газы используются в вакуумных печах? Оптимизируйте ваш процесс термообработки

- Что такое муфельная печь с защитной атмосферой? Добейтесь точной термообработки в контролируемых условиях

- Каковы перспективы развития камерных печей с контролируемой атмосферой в аэрокосмической промышленности? Откройте для себя передовую обработку материалов для аэрокосмических инноваций