Окончательный ответ заключается в том, что основными инертными газами, используемыми в вакуумных печах, являются аргон (Ar) и азот (N₂). Они вводятся в камеру печи после создания вакуума для формирования контролируемой, нереактивной атмосферы, что критически важно для защиты материалов во время высокотемпературной обработки.

Выбор инертного газа — это не просто фоновая деталь; это критически важная технологическая переменная. В то время как и аргон, и азот предотвращают разрушительное окисление, выбор между ними зависит от критического баланса между химической реакционной способностью обрабатываемого материала, требуемой чистотой конечного продукта и общей эксплуатационной стоимостью.

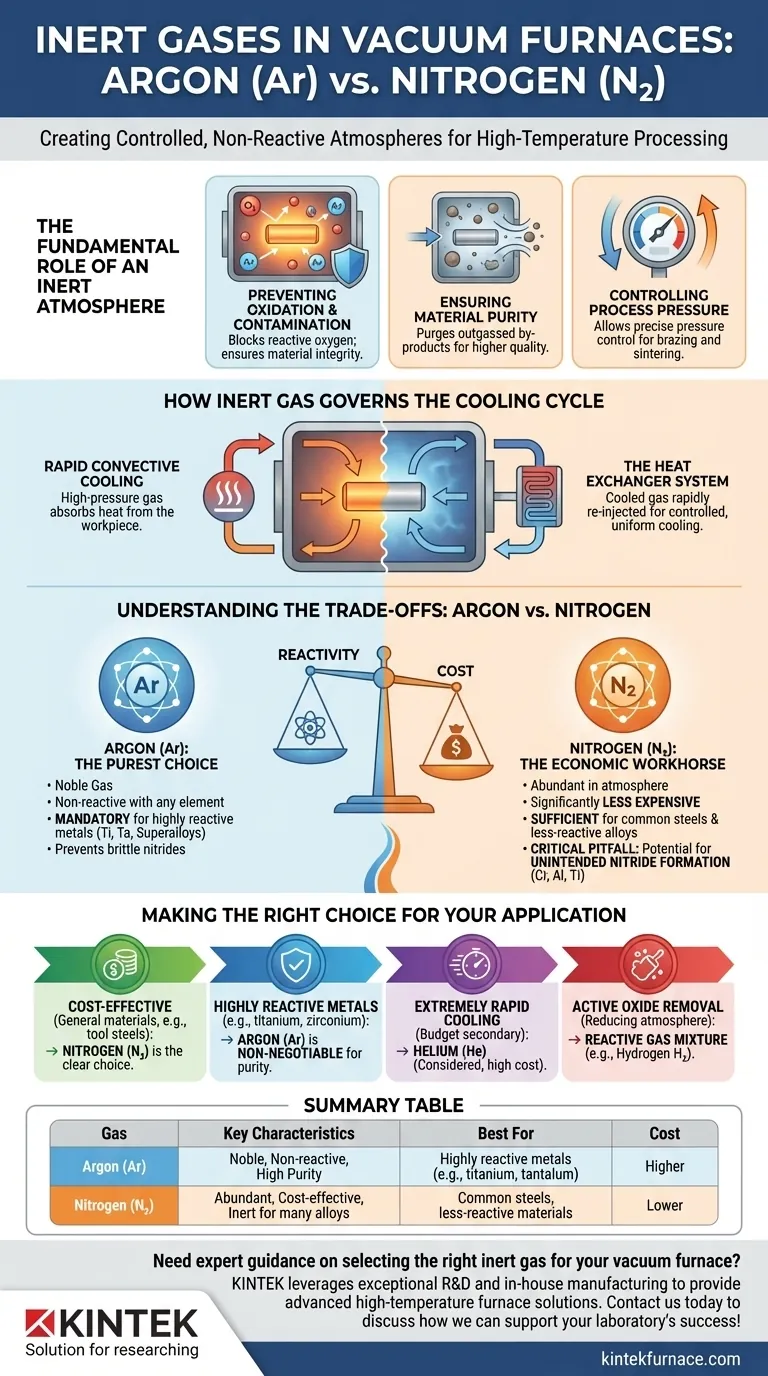

Фундаментальная роль инертной атмосферы

Вакуумная печь в первую очередь удаляет реактивные газы из камеры, в основном кислород. Однако идеальный вакуум часто непрактичен или нежелателен. Заполнение инертным газом выполняет несколько основных функций.

Предотвращение окисления и загрязнения

При экстремальных температурах внутри печи большинство материалов становятся высокореактивными. Любой остаточный кислород немедленно вызовет окисление, нарушая целостность материала.

Инертный газ обеспечивает безопасную, нереактивную среду. Это предотвращает нежелательные химические реакции, гарантируя, что такие материалы, как высокопрочные сплавы или чистые металлы, сохранят свои специфические характеристики.

Обеспечение чистоты материала

Процесс нагрева может вызывать выделение побочных продуктов из материалов, явление, известное как газоотделение (outgassing).

Инертная атмосфера помогает вымывать эти выделяющиеся загрязнители из зоны нагрева. Это непрерывное удаление побочных продуктов в процессе приводит к получению конечного продукта значительно более высокой чистоты.

Контроль технологического давления

Многие передовые термические процессы требуют определенного парциального давления, а не глубокого вакуума. Это невозможно достичь без введения газа.

Заполняя камеру аргоном или азотом, операторы могут точно контролировать давление в камере. Этот контроль давления жизненно важен для таких процессов, как пайка или спекание, где он может влиять на текучесть материала и плотность.

Как инертный газ управляет циклом охлаждения

Помимо создания пассивной среды, инертный газ играет активную и решающую роль на стадии охлаждения цикла печи, часто называемой закалкой.

Обеспечение быстрого конвекционного охлаждения

Вакуум — отличный изолятор, а это значит, что он также препятствует уходу тепла. Для быстрого охлаждения деталей необходимо активно отводить тепло.

Введение инертного газа под высоким давлением в горячую зону позволяет осуществить конвекционное охлаждение. Газ поглощает тепло от горячей детали, а затем циркулирует наружу.

Система теплообмена

Этот процесс управляется системой с замкнутым контуром. Горячий газ вытягивается из камеры печи и пропускается через теплообменник, который охлаждает его до комнатной температуры.

Этот охлажденный, плотный газ затем повторно впрыскивается в печь с высокой скоростью, быстро и равномерно отводя тепло от продукта. Это контролируемое быстрое охлаждение необходимо для достижения определенных металлургических свойств и твердости металлов.

Понимание компромиссов: Аргон против Азота

Выбор между двумя основными газами — это критическое инженерное решение, основанное на материаловедении и экономике.

Аргон (Ar): Самый чистый выбор

Аргон — благородный газ, что означает, что он почти полностью нереактивен с любыми другими элементами при любой температуре.

Это делает его обязательным выбором для обработки высокореактивных металлов, таких как титан, тантал и некоторые никелевые суперсплавы. Использование азота с этими материалами привело бы к образованию хрупких нитридов, что испортило бы компонент.

Азот (N₂): Экономичный "рабочая лошадка"

Азот гораздо более распространен в атмосфере, чем аргон, что делает его значительно менее дорогим.

Для подавляющего большинства применений термообработки, связанных с обычными сталями и другими менее реактивными сплавами, азот обеспечивает вполне достаточную инертную атмосферу. Его экономическая эффективность делает его выбором по умолчанию, когда это возможно.

Критическая ловушка: Непреднамеренное образование нитридов

Основной компромисс при использовании азота заключается в его способности вступать в реакцию с некоторыми элементами при высоких температурах. Элементы, такие как хром, алюминий и титан, могут связываться с азотом с образованием нитридов.

Хотя иногда это желаемый результат (в процессе поверхностного упрочнения, называемом нитрованием), это часто непреднамеренная и пагубная форма загрязнения, изменяющая свойства материала. Перед использованием азота необходима тщательная проверка совместимости материалов.

Сделайте правильный выбор для вашего применения

Ваш материал, требования процесса и бюджет определят оптимальный выбор газа.

- Если ваш главный приоритет — экономическая эффективность для материалов общего назначения (например, инструментальных сталей): Азот — очевидный выбор, обеспечивающий достаточную инертность при значительно более низкой стоимости.

- Если ваш главный приоритет — обработка высокореактивных металлов (например, титана, циркония): Аргон обязателен для предотвращения образования нитридов и обеспечения максимальной чистоты материала.

- Если ваш главный приоритет — чрезвычайно быстрое охлаждение, а бюджет вторичен: Можно рассмотреть гелий с его превосходной теплопроводностью, но его высокая стоимость и сложность удержания являются серьезными недостатками.

- Если ваш главный приоритет — активное удаление оксидов, а не инертность: Используется реактивная газовая смесь, содержащая водород, которая активно удаляет кислород с поверхностей в восстановительной атмосфере.

Понимая эти основные принципы, вы можете выбрать атмосферу, которая активно способствует качеству и целостности вашего конечного продукта.

Сводная таблица:

| Газ | Ключевые характеристики | Лучше всего подходит для | Стоимость |

|---|---|---|---|

| Аргон (Ar) | Благородный газ, нереактивный, высокая чистота | Высокореактивные металлы (например, титан, тантал) | Выше |

| Азот (N₂) | Обильный, экономичный, инертный для многих сплавов | Обычные стали, менее реактивные материалы | Ниже |

Нужна экспертная помощь в выборе подходящего инертного газа для вашей вакуумной печи? В KINTEK мы используем исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, включая муфельные, трубчатые, роторные печи, вакуумные печи и печи с атмосферой, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы точно удовлетворяем ваши уникальные экспериментальные требования, помогая вам достичь оптимальной чистоты материала и эффективности процесса. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать успех вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Каковы некоторые специфические применения атмосферных печей в керамической промышленности? Повышение чистоты и производительности

- Для чего используется технология инертного газа в высокотемпературных вакуумных печах с контролируемой атмосферой? Защита материалов и ускорение охлаждения

- Как изменяется диапазон давления при работе в условиях вакуума в камерной печи с контролируемой атмосферой? Изучите ключевые сдвиги для обработки материалов

- Каковы перспективы развития камерных печей с контролируемой атмосферой в аэрокосмической промышленности? Откройте для себя передовую обработку материалов для аэрокосмических инноваций

- Могут ли камерные высокотемпературные печи контролировать атмосферу? Раскройте потенциал точности в обработке материалов