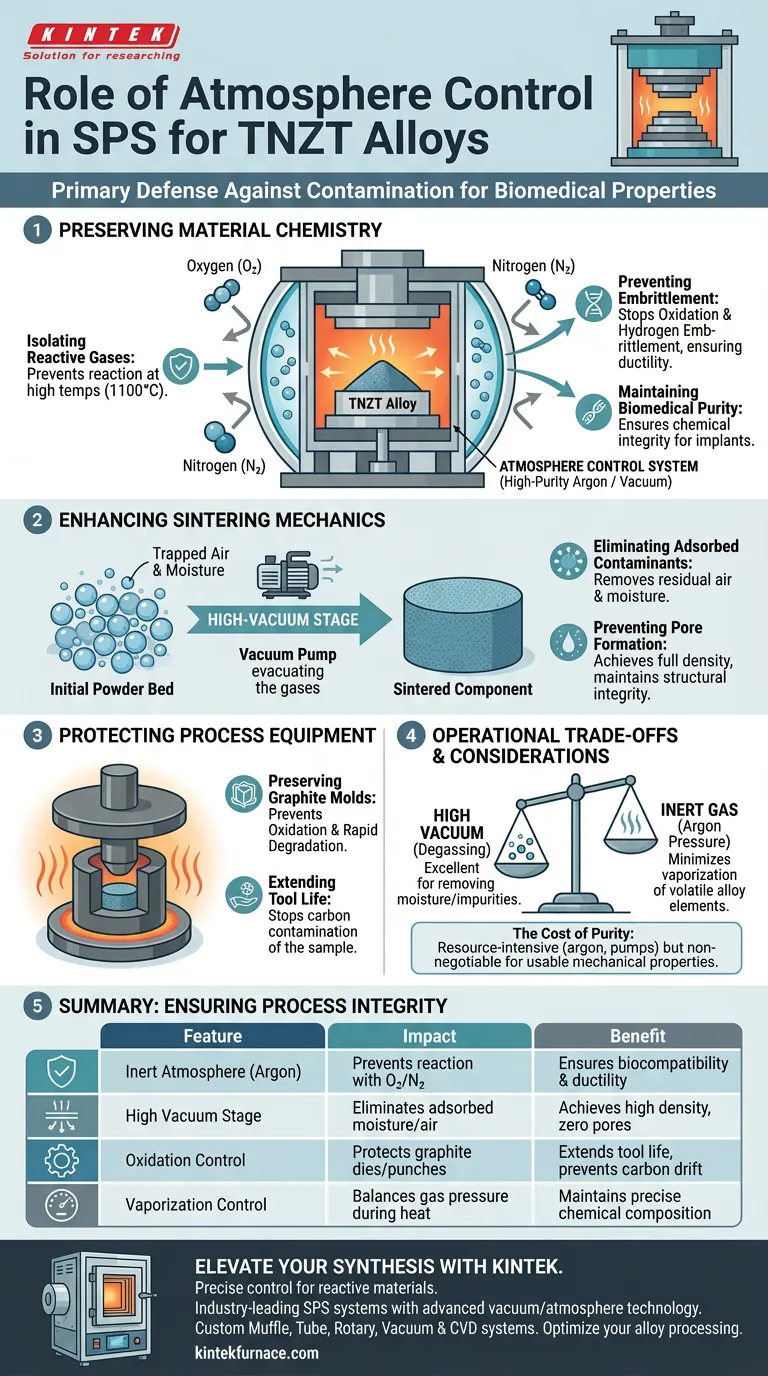

Система контроля вакуума или атмосферы служит основной защитой от загрязнения при искровом плазменном спекании (SPS) сплавов TNZT. Она функционирует путем создания и поддержания чистой среды — часто высокочистого аргона — для изоляции высокореактивного порошка титана от атмосферных газов, таких как кислород и азот, при обработке при температурах до 1100°C.

Ключевой вывод Обработка сплавов на основе титана требует строгой изоляции окружающей среды для предотвращения химической деградации во время нагрева. Система контроля атмосферы защищает биомедицинские свойства материала, устраняя реактивные газы, которые в противном случае вызвали бы окисление, водородное охрупчивание и снижение механических характеристик.

Сохранение химии материала

Обработка сплавов TNZT (титан-ниобий-цирконий-тантал) требует учета чрезвычайной чувствительности материала к межузельным элементам.

Изоляция реактивных газов

Основная функция системы — создать барьер между образцом и окружающей атмосферой.

Титансодержащие сплавы при повышенных температурах очень реакционноспособны. Без этого контроля сплав быстро поглощал бы кислород и азот из воздуха.

Предотвращение охрупчивания

Воздействие этих газов приводит к катастрофическим последствиям для биомедицинских материалов.

Система контроля предотвращает окисление и водородное охрупчивание, гарантируя, что сплав сохранит пластичность и усталостную прочность, необходимые для структурных имплантатов.

Поддержание биомедицинской чистоты

Для композитов TNZT химический состав определяет биосовместимость.

Поддерживая среду высокочистого аргона, система гарантирует, что конечный спеченный продукт останется химически чистым и безопасным для использования в организме человека.

Улучшение механики спекания

Помимо химии, система контроля атмосферы играет физическую роль в уплотнении порошка.

Удаление адсорбированных загрязнителей

Перед заполнением аргоном часто используется этап высокого вакуума для откачки камеры.

Это эффективно удаляет остатки воздуха и адсорбированной влаги, застрявшие в промежутках между частицами порошка.

Предотвращение образования пор

Удаление этих газов имеет решающее значение для достижения полной плотности.

Если газы останутся в порошковом слое, они могут образовать замкнутые поры во время быстрого спекания, нарушая структурную целостность компонента.

Защита технологического оборудования

Система контроля атмосферы защищает не только сплав TNZT; она жизненно важна для самого инструментария SPS.

Сохранение графитовых форм

SPS использует графитовые матрицы и пуансоны, которые быстро разрушаются в присутствии кислорода.

Вакуум или инертная атмосфера предотвращают окисление графита при высоких температурах, продлевая срок службы форм и предотвращая загрязнение образца углеродом.

Эксплуатационные компромиссы и соображения

Хотя контроль атмосферы имеет важное значение, он создает определенные проблемы, которыми необходимо управлять.

Вакуум против давления инертного газа

Существует баланс между дегазацией и подавлением.

Хотя высокий вакуум отлично подходит для удаления летучих примесей и влаги, инертный газ (аргон) обычно предпочтительнее для TNZT при пиковых температурах, чтобы минимизировать испарение летучих элементов сплава.

Стоимость чистоты

Достижение необходимого качества окружающей среды требует значительных ресурсов.

Высокочистый аргон и насосы высокого вакуума увеличивают эксплуатационные расходы, но для титановых сплавов это не подлежащее обсуждению требование для достижения пригодных механических свойств.

Обеспечение целостности процесса для применений TNZT

Чтобы максимизировать качество ваших компонентов TNZT, ваша стратегия контроля атмосферы должна соответствовать вашим конкретным метрикам качества.

- Если ваш основной приоритет — биомедицинская безопасность: Отдавайте предпочтение потоку высокочистого аргона для строгого предотвращения окисления и охрупчивания, гарантируя, что материал останется химически инертным.

- Если ваш основной приоритет — механическая плотность: Обеспечьте тщательную начальную стадию вакуумирования для полного удаления газов из промежутков порошка и удаления влаги перед началом нагрева.

Успех в спекании TNZT зависит не только от тепла и давления, но и от абсолютной чистоты среды, в которой они применяются.

Сводная таблица:

| Характеристика | Влияние на обработку сплава TNZT | Преимущество для конечного продукта |

|---|---|---|

| Инертная атмосфера (аргон) | Предотвращает реакцию с кислородом/азотом | Обеспечивает биосовместимость и пластичность |

| Стадия высокого вакуума | Удаляет адсорбированную влагу и воздух | Достигает высокой плотности без пор |

| Контроль окисления | Защищает графитовые матрицы и пуансоны | Продлевает срок службы инструмента и предотвращает смещение углерода |

| Контроль испарения | Балансирует давление газа при пиковом нагреве | Поддерживает точный химический состав |

Улучшите синтез ваших передовых материалов с KINTEK

Точный контроль над средой спекания является обязательным для реактивных материалов, таких как сплавы TNZT. KINTEK предлагает ведущие в отрасли системы искрового плазменного спекания (SPS), интегрированные с передовыми технологиями контроля вакуума и атмосферы.

Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем настраиваемые системы Muffle, Tube, Rotary, Vacuum и CVD, разработанные для устранения загрязнений и обеспечения максимальной плотности материала. Независимо от того, разрабатываете ли вы медицинские имплантаты или высокопроизводительные аэрокосмические компоненты, наши высокотемпературные лабораторные печи спроектированы для ваших уникальных потребностей.

Готовы оптимизировать обработку вашего сплава? Свяжитесь с нами сегодня, чтобы поговорить со специалистом.

Визуальное руководство

Ссылки

- Satyavan Digole, Tushar Borkar. Improved Tribological Performance of Nitride-Reinforced Biocompatible Titanium–Niobium–Zirconium–Tantalum (TNZT) Alloys for Advanced Orthopedic Applications. DOI: 10.3390/met14010122

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Какова роль промышленной конвекционной печи с воздушным обогревом при построении кривых время-температура-напряжение (TTS) для нитинола? Обеспечение точной термообработки

- Почему инертные печи важны в производстве электроники? Предотвращение окисления и повышение надежности компонентов

- Каковы общие технические характеристики камерной атмосферной печи? Ключевые характеристики для точной термообработки

- Почему для карбонизации SPAN необходима инертная атмосфера? Достижение высококачественного синтеза с точным контролем

- Для каких типов материалов предназначены печи непрерывного отжига? Оптимизация высокообъемной металлообработки

- Каковы основные компоненты программируемой печи с контролируемой атмосферой? Откройте для себя точность в термической обработке

- Каковы основные компоненты камерной печи с контролируемой атмосферой? Основные части для контролируемой термообработки

- Почему стадия карботермического восстановления необходима для стеклокерамики из медного шлака? Оптимизируйте очистку вашего материала