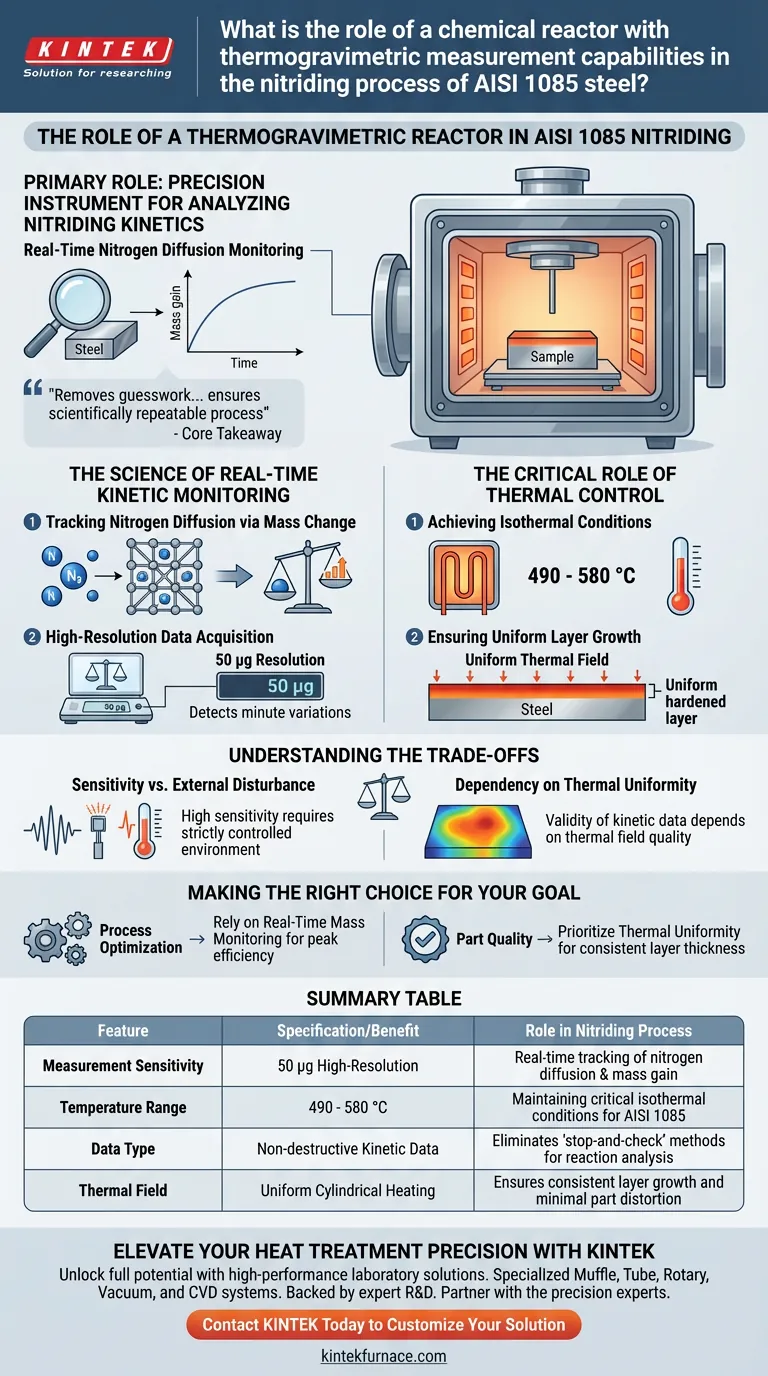

Основная роль химического реактора с термогравиметрическими возможностями заключается в том, чтобы служить прецизионным инструментом для анализа кинетики азотирования.

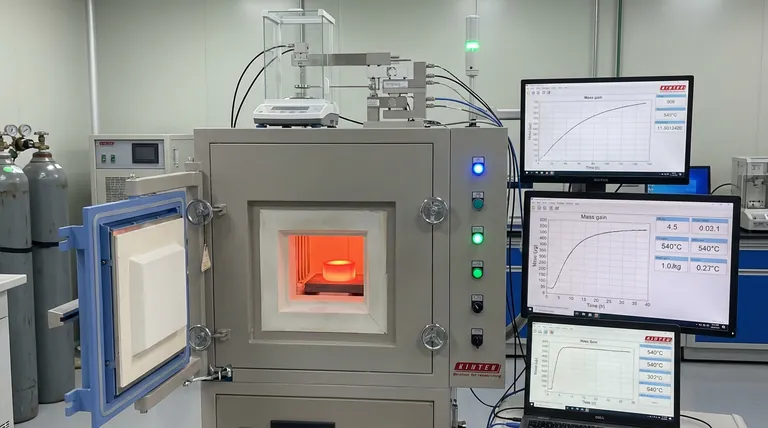

Используя систему измерения массы с высоким разрешением, это оборудование позволяет в реальном времени отслеживать диффузию атомов азота в сталь AISI 1085. Это позволяет исследователям и инженерам количественно определить точное увеличение массы, вызванное реакцией, без необходимости прерывать экспериментальный процесс.

Ключевой вывод: Соотнося прирост массы в реальном времени (до 50 мкг) с параметрами процесса, эта технология устраняет догадки при азотировании. Она предоставляет данные, необходимые для определения точных закономерностей роста и эффективности реакции, обеспечивая научную повторяемость процесса поверхностного упрочнения, а не просто эмпирическое наблюдение.

Наука мониторинга кинетики в реальном времени

Отслеживание диффузии азота по изменению массы

Фундаментальный принцип этого реактора заключается в корреляции массы и химического состава. По мере диффузии атомов азота в поверхность стали AISI 1085 образец становится физически тяжелее.

Этот реактор непрерывно взвешивает образец во время обработки. Это обеспечивает прямое, неразрушающее окно в ход реакции, заменяя методы "остановки и проверки".

Сбор данных с высоким разрешением

Точность имеет первостепенное значение при изучении атомной диффузии. Реактор оснащен системой измерения, способной обнаруживать изменения массы с разрешением 50 мкг.

Эта экстремальная чувствительность позволяет обнаруживать незначительные изменения в росте азотированного слоя. Она предоставляет детальные данные, необходимые для построения точных моделей реакции стали в конкретных условиях.

Критическая роль теплового контроля

Достижение изотермических условий

В то время как термогравиметрические весы измеряют "что", реакционная камера контролирует "как". Система использует электрически нагреваемую цилиндрическую камеру для поддержания точной тепловой среды.

Эта установка гарантирует, что процесс остается строго изотермическим. Для стали AISI 1085 это обычно поддерживается в критическом температурном диапазоне от 490 до 580 °C.

Обеспечение равномерного роста слоя

Данные о массе надежны только в том случае, если реакция является последовательной по всему образцу. Система контроля температуры реактора обеспечивает чрезвычайно однородное тепловое поле.

Эта однородность гарантирует, что скорость диффузии азота постоянна по всей поверхности образца. Результатом является упрочненный слой с равномерной толщиной и минимальными искажениями, что подтверждает данные об изменении массы, собранные датчиком.

Понимание компромиссов

Чувствительность против внешних помех

Высокая точность термогравиметрической системы (50 мкг) является ее самым большим преимуществом, но также и потенциальной уязвимостью.

Такая высокая чувствительность требует строго контролируемой среды. Любые колебания теплового поля или механической стабильности могут внести шум в данные, потенциально скрывая истинные кинетические показания.

Зависимость от тепловой однородности

Достоверность кинетических данных полностью зависит от качества теплового поля.

Если реакционная камера не обеспечивает равномерного нагрева, скорости диффузии азота будут варьироваться по образцу. Это сделает совокупное измерение массы неточным как представление роста слоя, что приведет к ошибочным выводам об эффективности реакции.

Сделайте правильный выбор для вашей цели

Независимо от того, проводите ли вы фундаментальные исследования или оптимизируете промышленный рецепт, понимание конкретных возможностей этого реактора имеет важное значение.

- Если ваш основной фокус — оптимизация процесса: полагайтесь на мониторинг массы в реальном времени, чтобы определить точный момент пиковой эффективности реакции, предотвращая потерю времени и ресурсов.

- Если ваш основной фокус — качество детали: отдавайте приоритет тепловой однородности камеры, чтобы обеспечить постоянную толщину слоя и минимальные искажения на поверхности стали AISI 1085.

В конечном итоге, эта технология устраняет разрыв между теоретической кинетикой и практическим применением, обеспечивая видимость, необходимую для освоения процесса азотирования.

Сводная таблица:

| Функция | Спецификация/Преимущество | Роль в процессе азотирования |

|---|---|---|

| Чувствительность измерения | Высокое разрешение 50 мкг | Отслеживание диффузии азота и прироста массы в реальном времени |

| Диапазон температур | 490 - 580 °C | Поддержание критических изотермических условий для AISI 1085 |

| Тип данных | Неразрушающие кинетические данные | Исключает методы "остановки и проверки" для анализа реакции |

| Тепловое поле | Однородный цилиндрический нагрев | Обеспечивает равномерный рост слоя и минимальные искажения детали |

Повысьте точность термообработки с KINTEK

Раскройте весь потенциал ваших процессов азотирования с помощью высокопроизводительных лабораторных решений от KINTEK. Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем специализированные системы муфельных, трубчатых, роторных, вакуумных и CVD-систем, адаптированные к вашим точным потребностям в термических и кинетических исследованиях.

Независимо от того, требуется ли вам экстремальная тепловая однородность для стали AISI 1085 или настраиваемые высокотемпературные печи для сложных химических реакций, KINTEK обеспечивает надежность и точность, необходимые вашей лаборатории. Не оставляйте результаты на волю случая — сотрудничайте с экспертами по точности.

Свяжитесь с KINTEK сегодня, чтобы настроить ваше решение

Визуальное руководство

Ссылки

- T. Frączek, M. Ogórek. The Influence of Selected Process Parameters on the Efficiency of the Process of Gas Nitriding of AISI 1085 Steel. DOI: 10.3390/ma17112600

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь с контролируемой инертной азотной атмосферой 1200℃

- 9MPa воздушного давления вакуумной термообработки и спекания печь

Люди также спрашивают

- Почему для получения Ti-TiO2(NW)/rGO необходима лабораторная высокотемпературная печь с контролем азота?

- Как вытесняется воздух из печи для работы в различных атмосферах? Идеальная продувка для точного контроля материала

- Как используются атмосферные печи в стекольной промышленности? Повышение прочности и эффективности в производстве стекла

- Как реакторы с неподвижным слоем и нагревательные печи обеспечивают точные данные реакции? Мастерская точность разложения толуола

- Почему точный контроль температуры при 500 °C необходим в печи пиролиза? Максимизация восстановления углеродного волокна

- Какова функция высокотемпературной пиролизной печи при подготовке магнитных наночастиц Fe3O4/биочара?

- Каковы стратегии смягчения рисков при эксплуатации печей с контролируемой атмосферой? Обеспечение безопасных и эффективных лабораторных процессов

- Как высокотемпературная печь с вакуумом или контролируемой атмосферой используется для управления структурой кремниевых нанопроволок? Руководство эксперта