По сути, вакуумная индукционная печь используется для плавки, термообработки и рафинирования материалов в строго контролируемой бескислородной среде. Этот процесс предотвращает нежелательные химические реакции, такие как окисление, и удаляет примеси из литого материала. Результатом является конечный продукт с превосходной чистотой, улучшенными физическими свойствами и более качественной поверхностью.

Решение об использовании вакуумной печи — это не просто достижение высоких температур. Это стратегический выбор для получения абсолютного контроля над химическим составом материала путем устранения реакционноспособных элементов в воздухе, что гарантирует, что конечный продукт будет настолько чистым и структурно целостным, насколько это теоретически возможно.

Основная функция: контроль окружающей среды

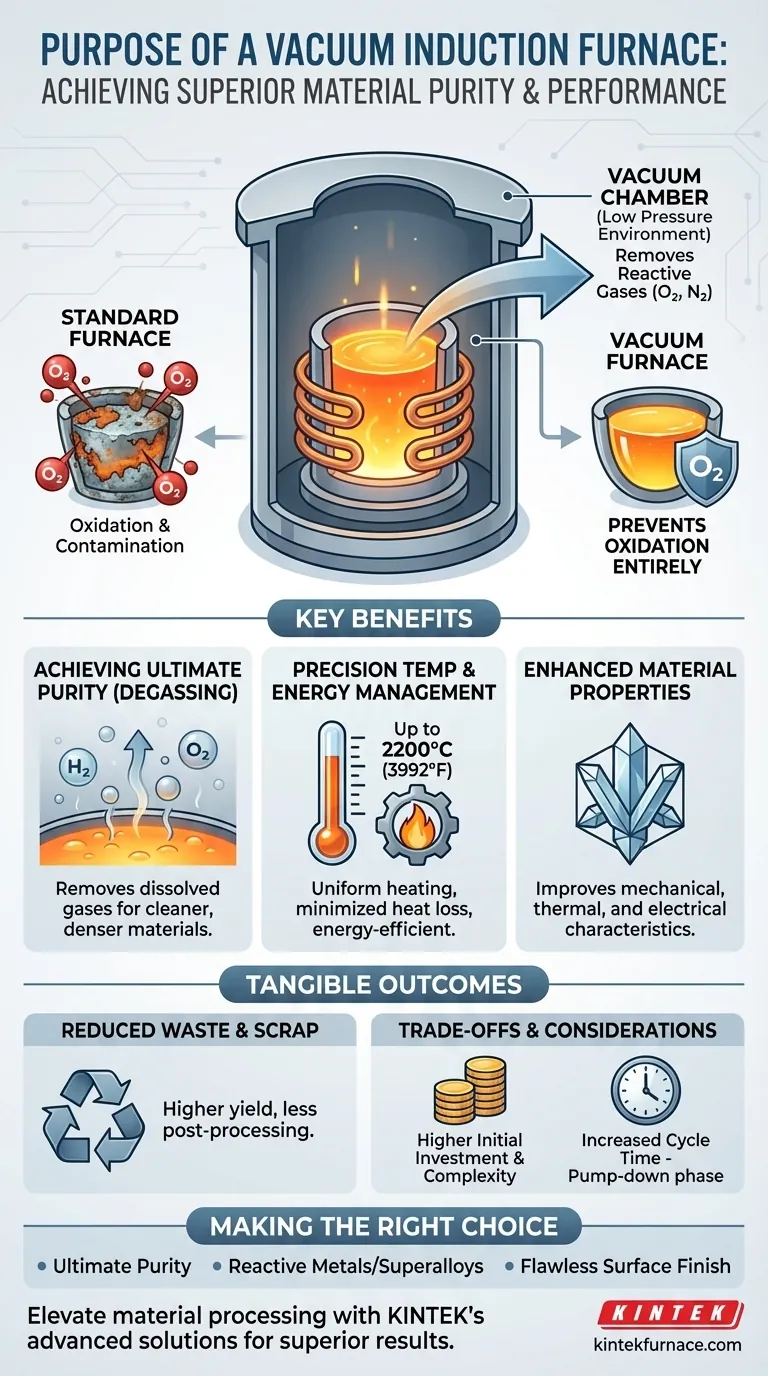

Фундаментальное преимущество вакуумной печи заключается в ее способности создавать среду с низким давлением. Удаляя воздух, вы удаляете реактивные газы, такие как кислород и азот, что коренным образом меняет поведение материалов при высоких температурах.

Предотвращение окисления и загрязнения

В стандартной печи кислород из воздуха бурно реагирует с горячим металлом, образуя оксиды на поверхности. Это создает слой примесей, вызывает потерю материала и может привести к дефектам поверхности.

Вакуумная печь удаляет кислород, полностью предотвращая окисление. Это критически важно для реактивных металлов и для таких применений, как ювелирное дело, где безупречная чистота поверхности имеет первостепенное значение.

Достижение максимальной чистоты материала

Вакуум не только предотвращает образование новых загрязнителей; он помогает удалить уже существующие. Среда низкого давления способствует дегазации, вытягивая растворенные газы, такие как водород и кислород, из расплавленного материала.

Этот процесс приводит к получению более чистого, плотного конечного продукта с меньшим количеством внутренних пустот или пористости. Результатом является материал, который структурно более прочен и надежен.

Точное управление температурой и энергией

Эти системы разработаны для высокопроизводительных применений и способны достигать температур до 2200°C (3992°F).

Они включают передовую изоляцию и системы замкнутого управления. Это не только обеспечивает точный и равномерный нагрев, но и минимизирует потери тепла, что делает их более энергоэффективными и экономичными в эксплуатации по сравнению с менее герметичными системами.

Осязаемые преимущества контролируемого процесса

Контроль среды печи напрямую трансформируется в измеримые улучшения конечного продукта и самого производственного процесса.

Улучшенные свойства материала

Предотвращая образование включений (например, оксидов) и удаляя растворенные газы, печь производит материал с более совершенной кристаллической структурой.

Это напрямую улучшает его механические, термические и электрические характеристики. Материал становится более прочным, пластичным и лучшим проводником, соответствуя высоким требованиям высокотехнологичных отраслей.

Сокращение отходов и лома

Поскольку окисление и дефекты поверхности устраняются, процесс дает более высокий процент пригодного материала от каждой партии.

Это снижает уровень отходов и потребность в постобработке, такой как шлифовка или полировка, экономя время и затраты на сырье.

Понимание компромиссов

Несмотря на свою мощность, вакуумная печь является специализированным инструментом с особыми нюансами. Она не является правильным выбором для каждого применения.

Более высокие первоначальные инвестиции и сложность

Вакуумные индукционные печи — это механически сложные системы. Они требуют значительных капиталовложений по сравнению со стандартными атмосферными печами из-за вакуумных насосов, камеры и систем управления.

Увеличенное время цикла

Достижение глубокого вакуума требует времени. Фаза «откачки» перед каждым циклом может увеличить общее время обработки по сравнению с более простыми печами, в которых не требуется вакуумирование.

Не всегда необходимость

Для многих распространенных металлов и сплавов, где небольшое окисление допустимо или даже желательно для создания защитной патины, затраты и сложность вакуумной печи излишни.

Выбор правильного решения для вашей цели

Выбор правильной технологии печи полностью зависит от вашей конечной цели и материалов, с которыми вы работаете.

- Если ваша основная цель — максимальная чистота и производительность материала: Вакуумная печь необходима для удаления растворенных газов и предотвращения образования примесей, снижающих прочность.

- Если ваша основная цель — работа с реактивными металлами или суперсплавами: Бескислородная среда вакуумной печи является обязательной для предотвращения катастрофического окисления и обеспечения целостности материала.

- Если ваша основная цель — безупречная чистота поверхности и минимальная потеря материала: Вакуумный процесс превосходен для создания деталей «чистой формы», которые требуют минимальной или нулевой постобработки.

- Если ваша основная цель — высокообъемная, недорогая плавка нереактивных металлов: Более простая и дешевая атмосферная печь часто является более экономичным и практичным выбором.

В конечном счете, вакуумная индукционная печь — это инструмент для точности, гарантирующий, что материал, который вы спроектировали, — это материал, который вы создали.

Сводная таблица:

| Ключевой аспект | Преимущество |

|---|---|

| Контроль среды | Предотвращает окисление и загрязнение путем удаления реактивных газов, таких как кислород и азот. |

| Чистота материала | Обеспечивает дегазацию для удаления растворенных газов, что приводит к получению более чистого и плотного материала. |

| Точность температуры | Позволяет точно нагревать до 2200°C с равномерным распределением температуры и энергоэффективностью. |

| Улучшенные свойства | Улучшает механические, термические и электрические характеристики для получения более прочных и надежных продуктов. |

| Эффективность процесса | Снижает количество отходов и лома, минимизируя необходимость в постобработке и экономя затраты. |

Поднимите обработку материалов на новый уровень с передовыми высокотемпературными печными решениями KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы предоставляем различным лабораториям надежные вакуумные индукционные печи, включая муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы сможем точно удовлетворить ваши уникальные экспериментальные требования для достижения превосходной чистоты и производительности. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут оптимизировать ваши процессы и обеспечить исключительные результаты!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

Люди также спрашивают

- Каковы некоторые распространенные области применения вакуумно-индукционной плавки и литья (ВИПЛи)? Жизненно важно для аэрокосмической, медицинской и ядерной отраслей

- Что такое технология вакуумно-дугового переплава и почему она важна? Достижение высокочистых металлов для критически важных применений

- Почему печь вакуумно-индукционного плавления (ВИП) необходима? Достижение чистоты для аэрокосмической и полупроводниковой промышленности

- Какую роль играет печь вакуумного индукционного плавления в сплавах Fe-5%Mn-C? Обеспечение химической целостности и высокой чистоты

- Как технология вакуумной плавки способствует устойчивому развитию? Повышение долговечности и эффективности переработки