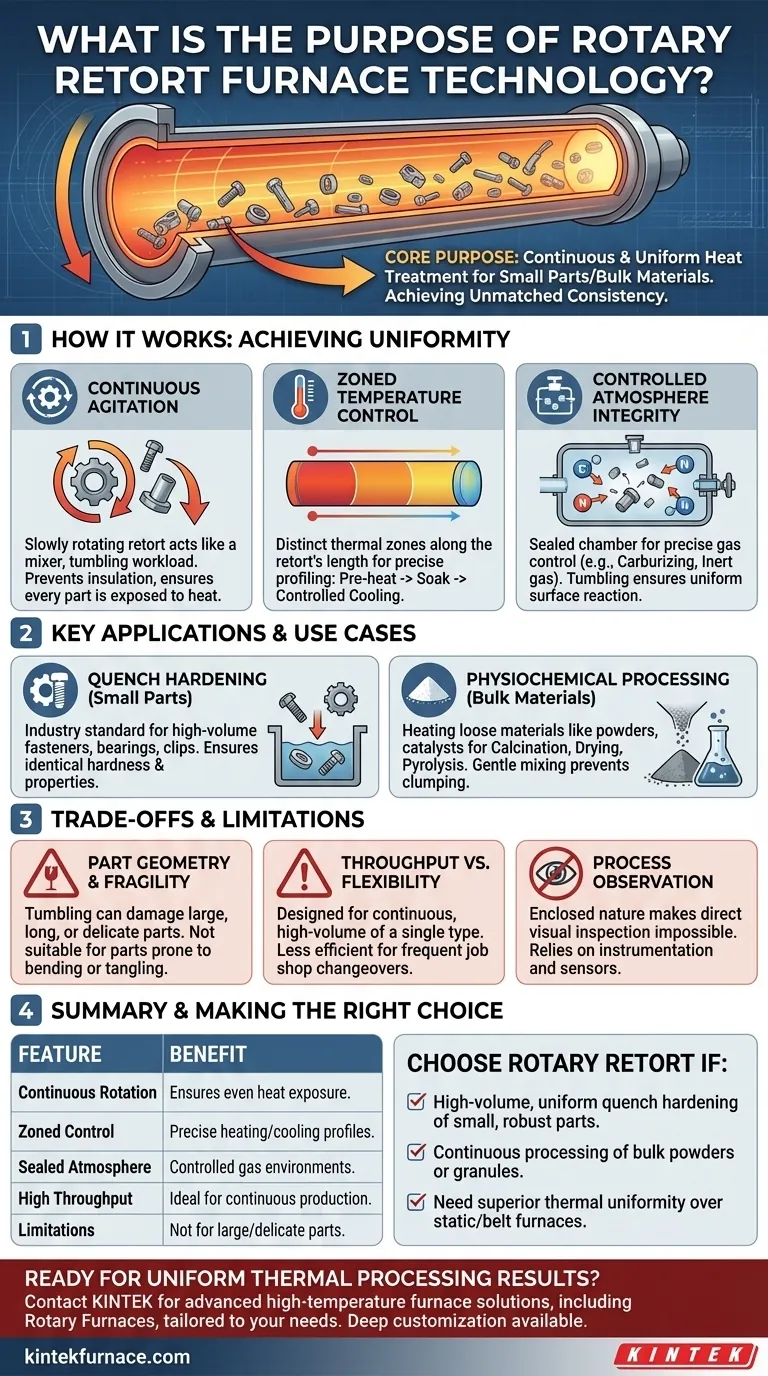

По своей сути, вращающаяся ретортная печь представляет собой специализированное термическое обрабатывающее оборудование, предназначенное для непрерывной и равномерной термообработки больших объемов мелких, отдельных деталей или рыхлых сыпучих материалов. Перекатывая материал внутри вращающейся цилиндрической трубки (реторты), она гарантирует, что каждая поверхность равномерно подвергается воздействию тепла и контролируемой атмосферы, достигая уровня однородности, которого трудно добиться в статических периодических процессах.

Основное назначение вращающейся ретортной печи — решение проблемы неоднородности при термической обработке сыпучих материалов. Ее непрерывное вращение гарантирует, что каждая отдельная деталь или гранула получает одинаковый термический цикл, что приводит к высококонсистентным, воспроизводимым и экономичным результатам.

Как вращающиеся реторты достигают непревзойденной однородности

Конструкция вращающейся ретортной печи разработана с одной основной целью: преодоление несоответствий, присущих нагреву большой, статической кучи материала. Это достигается с помощью нескольких ключевых принципов.

Принцип непрерывного перемешивания

Сердцем технологии является медленно вращающаяся реторта. Это постоянное перемешивающее движение действует как миксер, непрерывно переворачивая рабочую нагрузку.

Это перемешивание предотвращает изоляцию частей в центре массы частями снаружи. Каждая часть регулярно выносится на поверхность, где она непосредственно подвергается воздействию лучистого тепла печи и технологической атмосферы.

Зональный контроль температуры и процесса

Длинная трубчатая реторта позволяет создавать несколько отдельных зон температурного контроля по всей ее длине.

Это обеспечивает точный профиль процесса. Материал может быть предварительно нагрет в первой зоне, доведен до определенной температуры и выдержан (выдержка) в средних зонах, и начать контролируемый процесс охлаждения в конечных зонах, все в рамках одной непрерывной операции.

Целостность контролируемой атмосферы

Реторта представляет собой герметичную камеру, что позволяет точно контролировать внутреннюю газовую атмосферу.

Это критически важно для металлургических процессов, таких как цементация, где углерод должен быть введен в поверхность стальных деталей, или для простого предотвращения окисления путем использования инертной атмосферы, такой как азот. Перемешивающее действие гарантирует, что все поверхности деталей равномерно реагируют с газом.

Ключевые области применения и сценарии использования

Уникальные возможности вращающихся реторт делают их идеальными для специфических промышленных применений, где однородность и высокая производительность имеют первостепенное значение.

Закалка мелких деталей

Это классическое применение. Вращающиеся реторты являются отраслевым стандартом для закалки больших объемов крепежных изделий, подшипников, зажимов и других мелких металлических компонентов.

Равномерный нагрев гарантирует, что каждая отдельная деталь имеет одинаковую твердость и металлургические свойства после закалки, что критически важно для производительности и надежности.

Физико-химическая обработка сыпучих материалов

Технология не ограничивается металлами. Она также используется для нагрева рыхлых материалов, таких как порошки, катализаторы и гранулы, для различных химических превращений.

Приложения включают кальцинирование (нагрев для удаления примесей), сушку и пиролиз. Мягкое перемешивающее действие предотвращает слипание и обеспечивает полную реакцию по всему объему материала.

Понимание компромиссов и ограничений

Хотя технология вращающихся реторт мощна, она не является универсальным решением. Понимание ее ограничений является ключом к принятию обоснованного решения.

Геометрия и хрупкость деталей

Перемешивающее действие, создающее однородность, также может вызвать повреждения. Эта технология не подходит для больших, длинных или хрупких деталей, которые могут быть изогнуты, запутаны или получить поверхностные повреждения от постоянных ударов.

Производительность против гибкости

Вращающиеся ретортные печи предназначены для непрерывного, высокопроизводительного производства одного типа деталей. Они менее эффективны для цехов, требующих частой смены между различными деталями и циклами термообработки, где периодические печи предлагают большую гибкость.

Наблюдение за процессом

Из-за закрытой природы реторты прямой визуальный осмотр рабочей нагрузки во время процесса невозможен. Операторы должны полагаться на приборы и элементы управления для отслеживания хода цикла.

Правильный выбор для вашего процесса

Выбор правильной термической технологии полностью зависит от вашего материала, объема и желаемого результата.

- Если ваша основная цель — высокопроизводительная, равномерная закалка мелких, прочных деталей: Вращающаяся ретортная печь почти наверняка является наиболее эффективной и последовательной технологией для ваших нужд.

- Если ваша основная цель — непрерывная обработка сыпучих порошков или гранулированных материалов: Эта технология предлагает превосходную термическую однородность и контроль процесса по сравнению со статическими слоевыми или ленточными печами.

- Если ваша основная цель — термообработка больших, сложных или хрупких компонентов: Вам следует рассмотреть печи периодического действия (например, камерные или шахтные печи) или сетчатые ленточные печи, которые минимизируют контакт деталей друг с другом.

Понимая ее основной принцип непрерывного перемешивания, вы можете определить, является ли эта мощная технология правильным инструментом для достижения ваших конкретных целей обработки.

Сводная таблица:

| Характеристика | Преимущество |

|---|---|

| Непрерывное вращение | Обеспечивает равномерное воздействие тепла и предотвращает неоднородность |

| Зональный контроль температуры | Позволяет точно профилировать процесс нагрева, выдержки и охлаждения |

| Герметичная атмосфера | Обеспечивает контролируемую газовую среду для таких процессов, как цементация |

| Высокая производительность | Идеально подходит для непрерывного производства мелких, прочных деталей или сыпучих материалов |

| Ограничения | Не подходит для крупных, хрупких деталей; менее гибка для частых переналадок |

Готовы улучшить свою термическую обработку с равномерными результатами? В KINTEK мы используем выдающиеся научно-исследовательские разработки и собственное производство для предоставления передовых решений высокотемпературных печей, адаптированных к вашим потребностям. Наша продукция включает вращающиеся печи, муфельные печи, трубчатые печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все это подкреплено широкими возможностями глубокой настройки для точного соответствия вашим уникальным экспериментальным требованиям. Независимо от того, обрабатываете ли вы мелкие детали или сыпучие материалы, свяжитесь с нами сегодня через нашу контактную форму, чтобы обсудить, как наши решения могут повысить вашу эффективность и стабильность!

Визуальное руководство

Связанные товары

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- Лабораторная вакуумная наклонная вращающаяся трубчатая печь Вращающаяся трубчатая печь

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

Люди также спрашивают

- Каковы типичные области применения роторной трубчатой печи? Достижение равномерного нагрева для порошков и гранул

- Каковы некоторые области применения роторных трубчатых печей? Идеально подходит для непрерывной высокотемпературной обработки материалов

- Каковы ключевые особенности роторных трубчатых печей в отношении термообработки? Достижение равномерного нагрева и высокой производительности

- Какова структурная характеристика вращающейся трубчатой печи? Откройте для себя ее ключевые компоненты и преимущества

- Каковы преимущества непрерывного движения образца во вращающихся трубчатых печах? Повышение однородности и эффективности