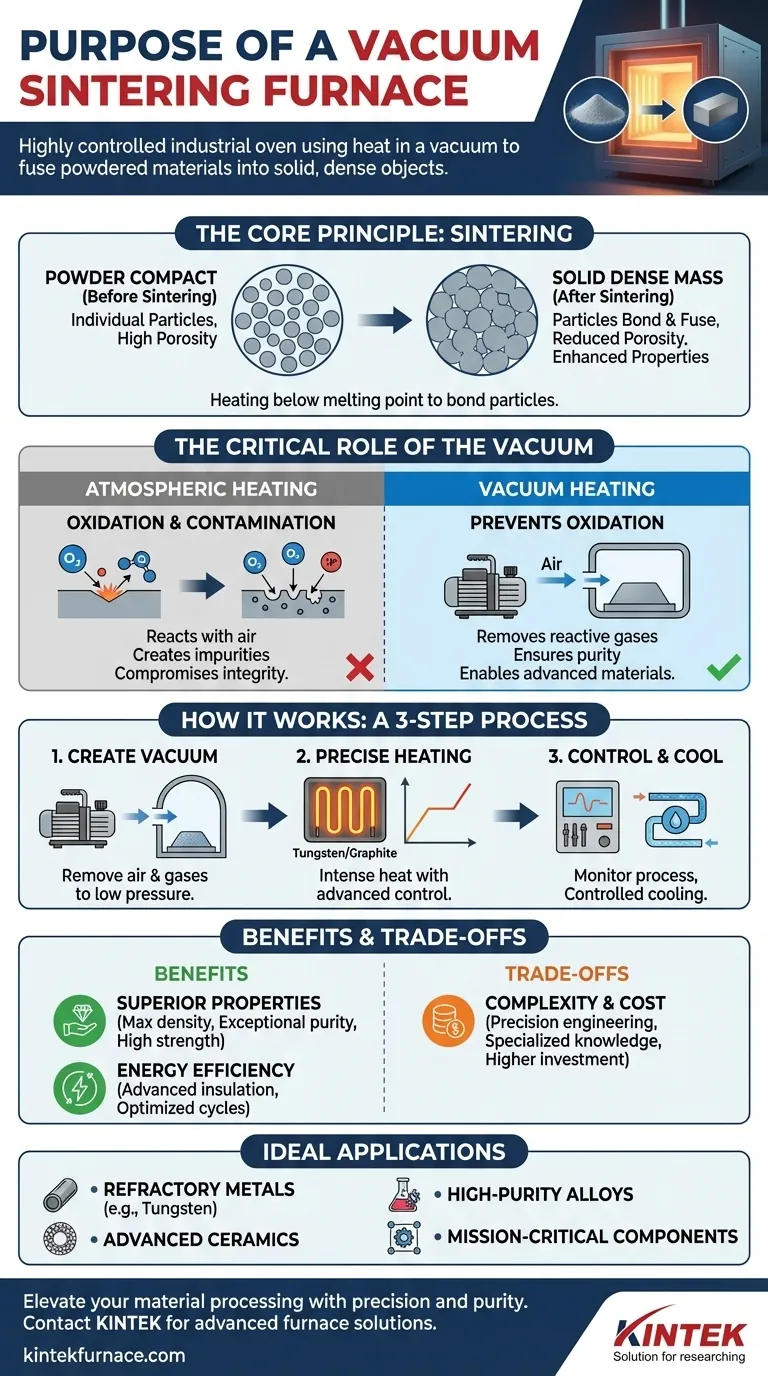

По сути, вакуумная печь для спекания — это промышленная печь с высокой степенью контроля, которая использует тепло в вакууме для спекания порошкообразных материалов в твердый, плотный объект. Ее основная цель — создание высокопроизводительных деталей путем предотвращения химических реакций, таких как окисление, которые в противном случае произошли бы при нагревании материалов в присутствии воздуха.

Истинная ценность вакуумной печи для спекания заключается не только в ее способности генерировать высокие температуры, но и в ее способности создавать сверхчистую среду. Эта контролируемая атмосфера позволяет изготавливать передовые материалы с превосходной прочностью, чистотой и эксплуатационными характеристиками, которых невозможно достичь с помощью традиционных методов нагрева.

Основной принцип: объяснение спекания

Что такое спекание?

Спекание — это термический процесс, который превращает прессованный порошок в плотную твердую массу. Он включает нагрев материала до высокой температуры, но, что крайне важно, ниже его точки плавления.

При этой повышенной температуре отдельные частицы порошка начинают скрепляться и сплавляться в точках контакта. Со временем этот процесс уменьшает пустое пространство (пористость) между частицами, заставляя объект сжиматься и уплотняться.

Почему используется спекание

Цель спекания — коренным образом улучшить свойства материала. Создавая плотную, твердую структуру из порошка, этот процесс значительно улучшает такие характеристики, как механическая прочность, твердость, теплопроводность и электропроводность.

Критическая роль вакуума

Предотвращение окисления и загрязнения

Когда большинство материалов нагреваются до высоких температур, они легко вступают в реакцию с кислородом и другими газами в воздухе. Эта реакция, известная как окисление, может создавать примеси и дефекты поверхности, нарушая целостность конечной детали.

Вакуумная печь работает путем откачки почти всего воздуха из герметичной камеры. Удаляя реактивные газы, она создает чистую среду, которая предотвращает возникновение этих нежелательных химических реакций.

Обеспечение чистоты и производительности материала

Вакуумная среда необходима для получения деталей с исключительной чистотой и предсказуемыми характеристиками. Устраняя риск загрязнения атмосферными газами, материал может достичь своей идеальной теоретической плотности и свойств.

Такой уровень контроля является обязательным для ответственных применений, где даже незначительные примеси могут привести к выходу компонента из строя.

Обеспечение производства передовых материалов

Многие передовые материалы, такие как тугоплавкие металлы (например, вольфрам), передовая керамика и определенные металлические сплавы, высокореактивны при температурах спекания. Вакуумная среда — единственный способ их обработки без ущерба для их уникальных и ценных свойств.

Как работает вакуумная печь для спекания

Шаг 1: Создание вакуума

Процесс начинается с вакуумной системы. Серия насосов удаляет воздух и другие газы из герметичной камеры печи до достижения определенного низкого уровня давления.

Шаг 2: Точный нагрев

После создания вакуума активируется система нагрева. Электрические нагревательные элементы, часто изготовленные из вольфрама или графита, генерируют интенсивное тепло. Расширенная система контроля температуры точно управляет скоростью нагрева и конечной температурой, чтобы следовать профилю, разработанному специально для материала.

Шаг 3: Интегрированный контроль и охлаждение

На протяжении всего процесса система управления контролирует и регулирует уровень вакуума и температуру. После завершения цикла нагрева система водяного охлаждения, встроенная в стенки печи, помогает контролируемо охлаждать камеру и готовую деталь.

Понимание компромиссов и преимуществ

Преимущество: Превосходные свойства материала

Основное преимущество заключается в возможности производить детали с максимальной плотностью, исключительной чистотой и превосходной механической прочностью. Процесс позволяет избежать дефектов и слабостей, вызванных окислением.

Преимущество: Энергоэффективность

Современные вакуумные печи спроектированы с использованием передовых изоляционных материалов и сложных систем управления. Это минимизирует потери тепла и оптимизирует цикл нагрева, что приводит к меньшему потреблению энергии по сравнению со старыми или менее контролируемыми технологиями.

Компромисс: Сложность и стоимость

Вакуумные печи для спекания — это сложные, точно спроектированные машины. Они представляют собой значительные капиталовложения и требуют специальных знаний для эксплуатации и технического обслуживания, что делает их более дорогими, чем более простые атмосферные печи.

Подходит ли вакуумная печь для спекания для вашего применения?

Выбор правильной технологии термической обработки полностью зависит от ваших материалов и целей по производительности.

- Если ваша основная задача — производство высокопроизводительных материалов, чувствительных к окислению (например, тугоплавких металлов или передовой керамики): Вакуумная печь — это не просто вариант; это часто единственный жизнеспособный путь к успеху.

- Если ваша основная задача — максимальная плотность и чистота деталей для критически важных компонентов: Контролируемая среда вакуумной печи обеспечивает непревзойденную повторяемость и гарантию качества.

- Если ваша основная задача — уплотнение стандартных материалов с низкой чувствительностью к окислению: Более простая и экономичная атмосферная печь может быть достаточной для ваших нужд.

В конечном счете, внедрение вакуумного спекания — это решение в пользу приоритета качества и производительности материала превыше всего.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Основная цель | Спекание порошкообразных материалов в твердые, плотные объекты в вакууме для предотвращения окисления и обеспечения высокой чистоты. |

| Основные преимущества | Превосходная прочность материала, чистота и производительность; энергоэффективность; идеально подходит для материалов, чувствительных к окислению. |

| Идеальные применения | Тугоплавкие металлы, передовая керамика, металлические сплавы, требующие высокой плотности и чистоты для критически важных компонентов. |

| Этапы процесса | 1. Создание вакуума; 2. Точный нагрев; 3. Контролируемое охлаждение и мониторинг. |

| Компромиссы | Более высокая сложность и стоимость по сравнению с атмосферными печами, но необходимы для качества и производительности. |

Готовы поднять обработку материалов на новый уровень с помощью точности и чистоты? В KINTEK мы используем исключительные исследования и разработки и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим уникальным потребностям. Наш ассортимент продукции включает муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все они поддерживаются широкими возможностями глубокой кастомизации. Независимо от того, работаете ли вы с тугоплавкими металлами, керамикой или другими передовыми материалами, наши вакуумные печи для спекания обеспечивают максимальную плотность, чистоту и производительность для критически важных применений. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем помочь вам достичь превосходных результатов и оптимизировать эффективность вашей лаборатории!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Почему в обеднении медного шлака необходима среда высокого вакуума? Максимизируйте эффективность разделения штейна

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Какова цель отжига в среде умеренного вакуума для рабочих ампул? Обеспечение чистой высокотемпературной диффузии