По своей сути, вакуумная закалка (отпуск) — это высококонтролируемый процесс термообработки для повторного нагрева ранее закаленных стальных или легированных компонентов. Он проводится внутри герметичной печи, из которой удален воздух, что позволяет изменять свойства материала без нежелательных поверхностных реакций, таких как окисление.

Ключевое преимущество вакуумной закалки заключается не только в самой термообработке, но и в безупречном контроле атмосферы. Удаляя кислород, процесс улучшает механические свойства детали и одновременно обеспечивает чистую, яркую отделку поверхности, часто устраняя необходимость во вторичных операциях очистки.

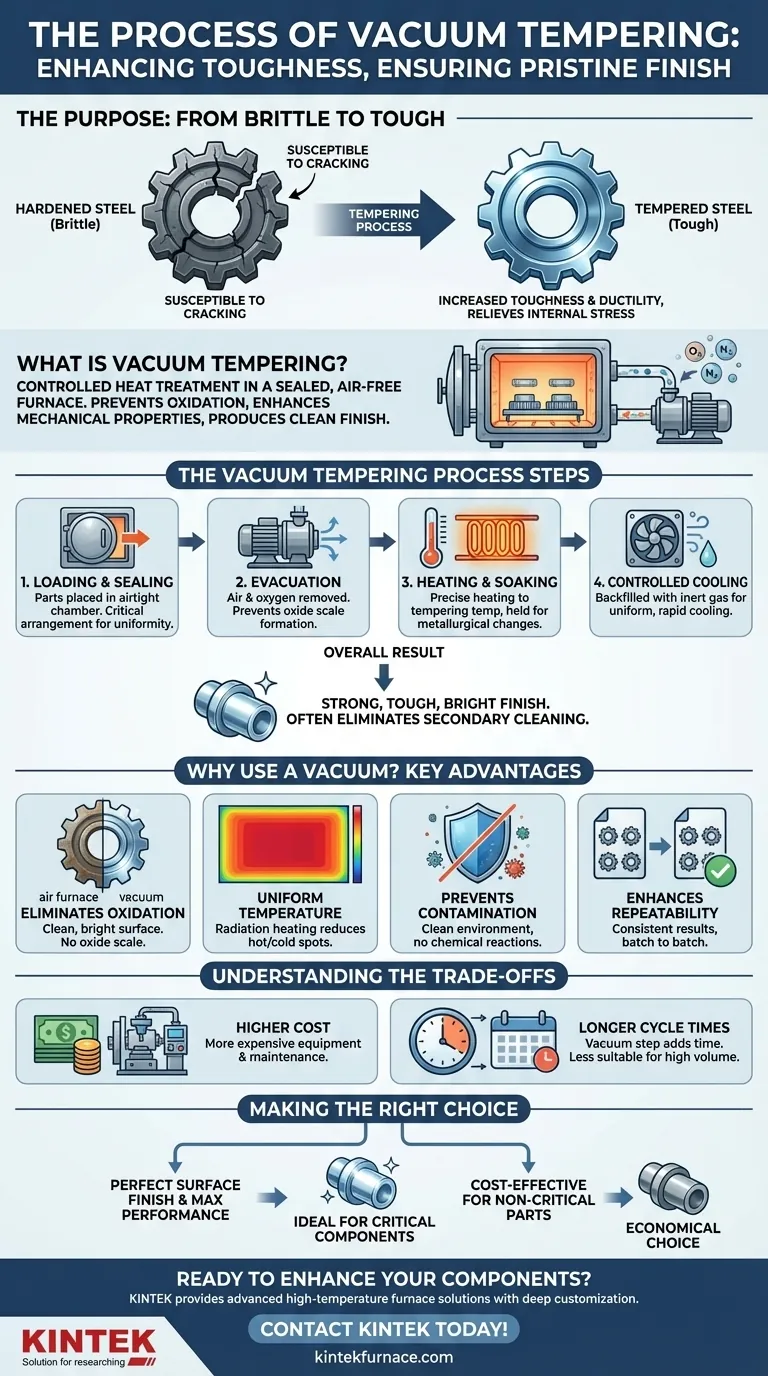

Цель закалки (отпуска): от хрупкости к прочности

Закалка (отпуск) — это необходимый второй этап после того, как металлическая деталь была упрочнена. Понимание ее цели является ключом к пониманию ценности проведения ее в вакууме.

Проблема закаленной стали

Когда сталь нагревают, а затем быстро охлаждают (закаливают) для достижения высокой твердости, она становится чрезвычайно хрупкой. Хотя она очень устойчива к износу, она подвержена растрескиванию или разрушению при резком ударе или напряжении.

Эта хрупкость делает закаленную деталь непригодной для большинства практических применений, от режущих инструментов до конструкционных компонентов.

Как закалка (отпуск) предлагает решение

Закалка (отпуск) включает повторный нагрев закаленной детали до точной температуры, значительно ниже температуры закалки, и выдержку при ней в течение определенного времени.

Этот процесс обменивает небольшую часть твердости на значительное увеличение прочности (вязкости) и пластичности. Он снимает внутренние напряжения, возникшие при закалке, в результате чего компонент становится одновременно прочным и упругим.

Как работает процесс вакуумной закалки (отпуска)

Процесс представляет собой последовательность строго контролируемых этапов, каждый из которых способствует конечному качеству детали.

Этап 1: Загрузка и герметизация

Детали загружаются в вакуумную печь, которая затем герметизируется для создания герметичной камеры. Расположение деталей имеет решающее значение для обеспечения равномерного воздействия как тепла, так и вакуума.

Этап 2: Вакуумирование (Создание вакуума)

Система вакуумных насосов удаляет воздух и другие газы из камеры. Основная цель — удалить кислород, который является агентом, ответственным за образование оксидной окалины (обесцвечивания) на поверхности металла при высоких температурах.

Этап 3: Контролируемый нагрев и выдержка

После достижения требуемого уровня вакуума нагревательные элементы повышают температуру деталей. Системы управления в вакуумной печи чрезвычайно точны, обеспечивая равномерный нагрев всей детали.

Затем детали выдерживаются при целевой температуре закалки (отпуска) — фаза, известная как «выдержка» — чтобы позволить произойти металлургическим изменениям по всему материалу.

Этап 4: Контролируемое охлаждение

После выдержки детали необходимо охладить. В вакуумной печи это часто ускоряется путем обратного заполнения камеры высокочистым инертным газом, таким как аргон или азот, который затем циркулирует с помощью вентилятора для равномерного охлаждения деталей.

Зачем использовать вакуум? Ключевые преимущества

Использование вакуумной среды отличает этот процесс от традиционной закалки (отпуска) в атмосферной печи.

Устранение окисления и обесцвечивания

Это самое очевидное преимущество. Без кислорода оксидная окалина не может образоваться. Детали выходят из печи с чистой, яркой и часто блестящей поверхностью, точно такой же, как при загрузке.

Это может исключить необходимость в дорогостоящих и трудоемких вторичных операциях, таких как пескоструйная обработка, травление или шлифовка для удаления окалины.

Обеспечивает равномерность температуры

В вакууме тепло передается в основном за счет излучения. Это приводит к очень равномерному и стабильному нагреву, снижая риск возникновения горячих или холодных точек, которые могут создать непостоянные свойства внутри детали.

Предотвращает поверхностное загрязнение

Вакуумная среда исключительно чистая. Она предотвращает любые нежелательные химические реакции на поверхности детали, гарантируя, что ее целостность и производительность не будут скомпрометированы загрязнителями, присутствующими в печи с открытым воздухом.

Повышает повторяемость процесса

Поскольку атмосфера строго контролируется, вакуумная закалка (отпуск) обеспечивает исключительно высокую повторяемость. Каждая партия может обрабатываться в идентичных условиях, обеспечивая стабильные результаты от детали к детали и от партии к партии.

Понимание компромиссов

Хотя вакуумная закалка (отпуск) мощна, она не является выбором по умолчанию для каждого применения. Объективность требует признания ее ограничений.

Более высокие затраты на оборудование и эксплуатацию

Вакуумные печи и связанные с ними насосные системы значительно сложнее и дороже в приобретении и обслуживании, чем стандартные атмосферные печи.

Более длительное время цикла

Этап создания вакуума увеличивает время общего цикла процесса. Для крупносерийных деталей с низкой маржой, где отделка поверхности не имеет значения, это дополнительное время может быть недостатком.

Не всегда необходимо

Для деталей, где слой оксидной окалины допустим или будет удален позже механической обработкой, затраты и время вакуумной обработки могут быть неоправданными. Для таких применений часто бывает достаточно традиционного процесса закалки (отпуска).

Как сделать правильный выбор для вашего применения

Выбор правильного процесса закалки (отпуска) полностью зависит от требований вашего конечного компонента.

- Если ваш основной акцент — идеальная отделка поверхности: Вакуумная закалка (отпуск) — идеальный выбор, поскольку она устраняет необходимость в постобработке и обеспечивает визуально безупречную деталь.

- Если ваш основной акцент — максимальная механическая производительность и стабильность: Точная однородность температуры и чистая среда вакуумной печи обеспечивают максимальный контроль процесса.

- Если ваш основной акцент — экономическая эффективность для некритичных деталей: Традиционный процесс закалки (отпуска) в атмосферной печи, вероятно, будет более экономичным и эффективным, если небольшое поверхностное окисление допустимо.

В конечном счете, выбор вакуумной закалки (отпуска) — это инвестиция в качество, стабильность и конечную отделку вашего компонента.

Сводная таблица:

| Этап | Ключевое действие | Основное преимущество |

|---|---|---|

| 1. Загрузка и герметизация | Детали помещаются в герметичную камеру. | Подготовка к контролю атмосферы. |

| 2. Вакуумирование | Воздух и кислород удаляются вакуумными насосами. | Предотвращает окисление и образование поверхностной окалины. |

| 3. Нагрев и выдержка | Точный нагрев до температуры закалки (отпуска) и выдержка. | Снимает внутренние напряжения, повышает прочность (вязкость). |

| 4. Охлаждение | Камера заполняется инертным газом для равномерного охлаждения. | Сохраняет целостность детали и постоянство свойств. |

| Общий результат | Детали прочные, вязкие и имеют яркую отделку. | Часто устраняет необходимость во вторичной очистке. |

Готовы улучшить ваши металлические компоненты с помощью точной вакуумной закалки (отпуска)?

Используя исключительные возможности исследований и разработок и собственное производство, KINTEK предлагает разнообразным лабораториям и производственным объектам передовые высокотемпературные печные решения. Наша линейка продукции, включающая вакуумные печи и печи с контролируемой атмосферой, дополняется нашими сильными возможностями глубокой кастомизации для точного удовлетворения ваших уникальных требований к термообработке.

Инвестируйте в превосходное качество и стабильность для ваших самых ответственных компонентов. Позвольте нашим экспертам помочь вам добиться яркой отделки без оксидов и улучшенных механических свойств.

Свяжитесь с KINTEL сегодня, чтобы обсудить ваше применение и найти идеальное печное решение для ваших нужд!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз