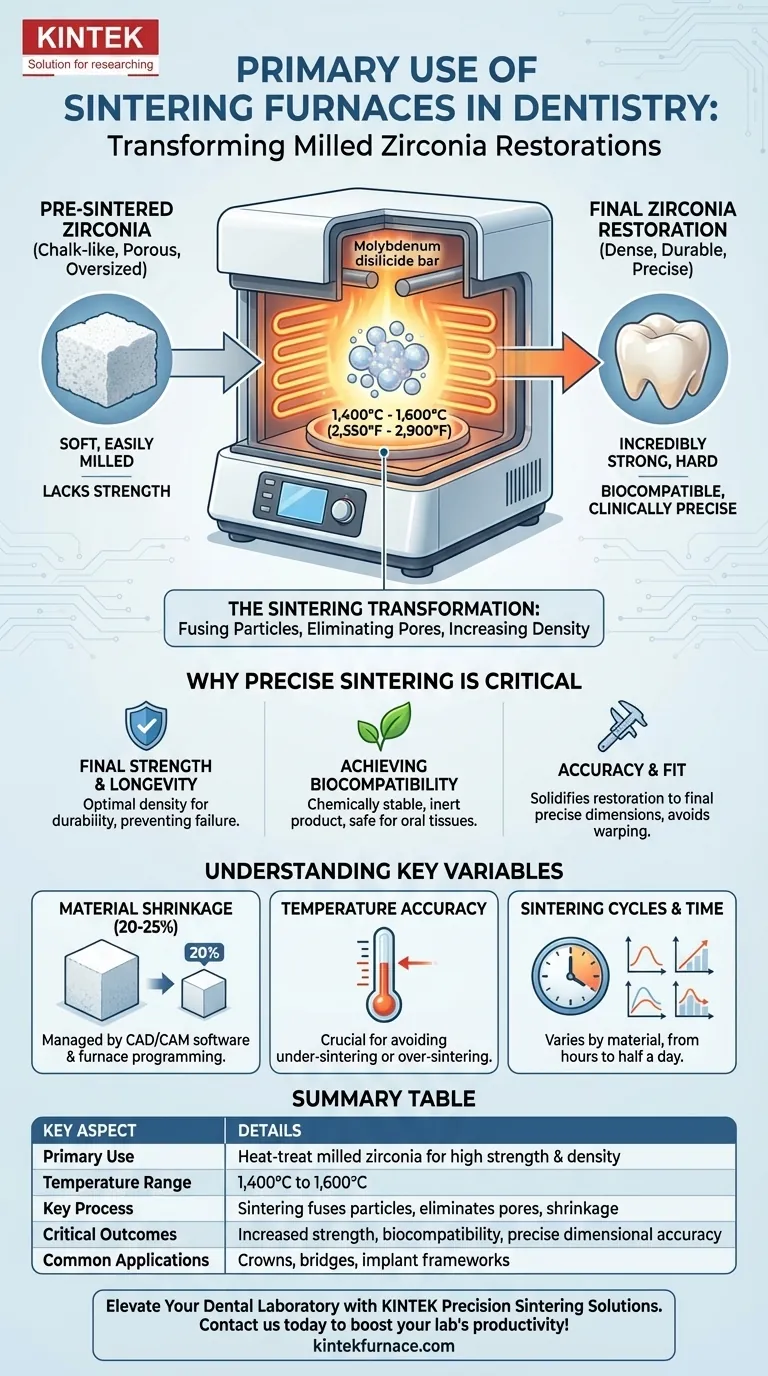

В современных зуботехнических лабораториях основным назначением спекательной печи является термическая обработка и преобразование фрезерованных циркониевых реставраций в их конечное состояние высокой прочности. Этот важнейший этап превращает мягкий, мелоподобный предварительно спеченный материал в плотную, прочную керамику, используемую для коронок, мостов и каркасов имплантатов, посредством точно контролируемых высоких температур.

Спекательная печь — это не просто духовка; это устройство для трансформации. Ее основная цель — завершить материаловедение диоксида циркония, превращая хрупкую, негабаритную заготовку во фрезеровании в прочную, биосовместимую и точно откалиброванную конечную реставрацию.

От мела до керамики: трансформация посредством спекания

Путь циркониевой реставрации от цифрового файла до клинической реальности зависит от процесса спекания. Именно в печи материал приобретает свойства, которые делают его ведущим выбором в реставрационной стоматологии.

Исходная точка: предварительно спеченный диоксид циркония

Перед помещением в печь стоматологическая реставрация фрезеруется из блока частично спеченного диоксида циркония. В этом «зеленом» или «белом» состоянии материал мягкий, пористый и меловидный, что позволяет фрезеровать его легко и быстро.

Однако на этом этапе ему не хватает необходимой прочности для клинического применения, и он намеренно делается больше, чтобы учесть следующий шаг.

Высокотемпературная трансформация

Внутри печи диоксид циркония подвергается воздействию чрезвычайно высоких температур, часто от 1400°C до 1600°C (от 2550°F до 2900°F). Эти температуры обычно достигаются с помощью мощных нагревательных элементов, таких как дисилицид молибдена.

Этот интенсивный нагрев заставляет отдельные частицы диоксида циркония сливаться вместе, процесс, известный как спекание.

Результат: плотность и прочность

По мере сплавления частиц поры между ними устраняются. Этот процесс резко увеличивает плотность материала и вызывает его усадку.

В результате получается конечная реставрация, которая невероятно прочная, твердая и устойчивая к разрушению, обладающая долговечностью, необходимой для противостояния силам жевания.

Почему точное спекание критически важно для успеха

Качество процесса спекания напрямую влияет на конечный клинический результат. Это шаг, который гарантирует структурную целостность и прилегание конечного протеза.

Обеспечение конечной прочности и долговечности

Основная цель спекания — достижение оптимальной плотности и прочности диоксида циркония. Неполный или некорректно контролируемый цикл спекания приведет к получению менее прочной реставрации, более подверженной разрушению во рту пациента.

Достижение биосовместимости

Процесс спекания создает химически стабильный и инертный конечный продукт. Это гарантирует, что реставрация является биосовместимой, то есть не будет вызывать нежелательных реакций с окружающими тканями полости рта.

Влияние на точность и прилегание

Точное прилегание коронки или моста не подлежит обсуждению. Процесс спекания обеспечивает затвердевание реставрации до ее конечных точных размеров. Непоследовательный нагрев может привести к деформации или непредсказуемой усадке, что нарушит прилегание.

Понимание ключевых переменных

Достижение идеального результата не происходит автоматически. Это требует управления несколькими критическими переменными, присущими процессу спекания.

Проблема усадки материала

Диоксид циркония подвергается значительной и предсказуемой усадке во время спекания, часто около 20–25%. Это самый важный фактор, которым необходимо управлять.

Программное обеспечение CAD/CAM должно точно рассчитывать эту усадку и проектировать увеличенную реставрацию для фрезерования. Затем печь должна безупречно выполнять программу нагрева, чтобы соответствовать коэффициенту усадки, использованному в расчетах дизайна.

Необходимость точности температуры

Способность печи достигать и поддерживать точные температуры имеет первостепенное значение. Отклонения от рекомендованного производителем цикла температуры могут привести к тому, что реставрация будет недоспечена (слабой) или переспечена (потенциально хрупкой или изменившей цвет).

Циклы и время спекания

Различные типы диоксида циркония (например, высокой прочности против высокой прозрачности) требуют различных программ спекания, или «циклов». Эти циклы определяют скорость нагрева, время выдержки и конечную температуру и могут занимать от нескольких часов до более чем половины дня.

Применение этого в вашей стоматологической работе

Понимание роли спекательной печи позволяет вам лучше контролировать качество и однородность ваших циркониевых реставраций.

- Если ваша основная цель — качество материала: Отдавайте предпочтение печи с проверенной точностью температуры и следуйте протоколам спекания производителя диоксида циркония для достижения оптимальной плотности и прочности.

- Если ваша основная цель — точность реставрации: Убедитесь, что коэффициент усадки вашего CAD-программного обеспечения идеально откалиброван для вашей конкретной печи и используемого циркониевого материала.

- Если ваша основная цель — эффективность рабочего процесса: Изучите современные печи с более короткими циклами «скоростного спекания», но проверьте, одобрены ли они для используемого вами диоксида циркония, чтобы избежать компрометации свойств материала.

В конечном счете, овладение процессом спекания является основой для превращения цифровых проектов в долговечные, высококачественные клинические решения.

Сводная таблица:

| Ключевой аспект | Подробности |

|---|---|

| Основное использование | Термическая обработка фрезерованного диоксида циркония для достижения высокой прочности и плотности для стоматологических реставраций |

| Диапазон температур | 1400°C до 1600°C (2550°F до 2900°F) |

| Ключевой процесс | Спекание сплавляет частицы диоксида циркония, устраняя поры и вызывая усадку |

| Ключевые результаты | Повышенная прочность, биосовместимость и точная точность размеров |

| Общие области применения | Коронки, мосты и каркасы имплантатов в зуботехнических лабораториях |

Поднимите свою зуботехническую лабораторию на новый уровень с помощью прецизионных решений для спекания от KINTEK

Используя исключительные исследования и разработки и собственное производство, KINTEK предлагает различным лабораториям передовые высокотемпературные печные решения. Наша линейка продукции, включающая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей сильной способностью к глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований. Независимо от того, требуется ли вам надежное спекание циркониевых реставраций или индивидуальные системы для повышения эффективности рабочего процесса, мы поставляем долговечное, высокопроизводительное оборудование, которое обеспечивает оптимальные свойства материала и клинические результаты.

Свяжитесь с нами сегодня, чтобы обсудить, как наши спекательные печи могут преобразить ваши стоматологические реставрации и повысить производительность вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Каков принцип работы зуботехнической печи? Освоение точного спекания и обжига для коронок

- Почему использование универсальной настройки для всех материалов в зуботехнической печи является ошибкой? Освойте прецизионный обжиг для идеальных реставраций

- Каково значение зуботехнических печей в стоматологии? Обеспечение прочности и точности стоматологических реставраций

- Какие аспекты стоматологической реставрации напрямую зависят от выбора печи для спекания? Обеспечение посадки, прочности и долговечности

- Как часто следует калибровать зуботехнические печи? Обеспечьте точность для идеальных реставраций