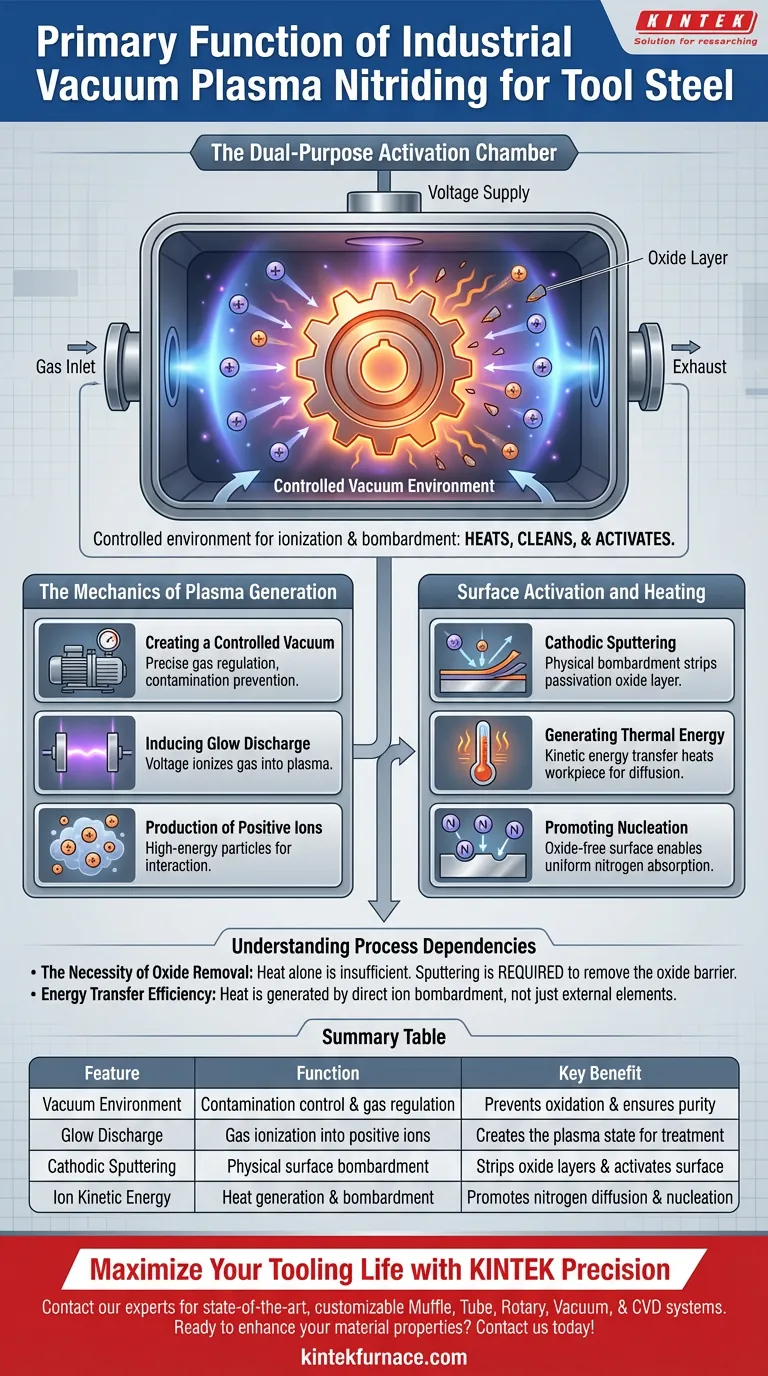

Основная функция промышленного оборудования для вакуумного плазменного азотирования заключается в создании контролируемой среды, способствующей ионизации газа и последующей бомбардировке заготовки. Применяя напряжение для индукции тлеющего разряда, оборудование генерирует высокоэнергетические положительные ионы, которые физически ударяют по инструментальной стали, одновременно нагревая ее и очищая поверхность для поглощения азота.

Оборудование действует как двухцелевая активационная камера: оно использует катодноe распылениe для удаления стойких оксидных слоев, одновременно генерируя тепловую энергию, необходимую для глубокой диффузии азота в сталь.

Механизмы генерации плазмы

Создание контролируемого вакуума

Сначала оборудование создает контролируемую вакуумную среду. Это фундаментальное условие для процесса, обеспечивающее точное регулирование состава газа и предотвращающее загрязнение атмосферными газами.

Индукция тлеющего разряда

После установления вакуума оборудование подает напряжение в систему. Этот электрический потенциал вызывает тлеющий разряд — явление, при котором газ в камере ионизируется.

Производство положительных ионов

Процесс ионизации преобразует газ в положительные ионы. Это электрически заряженные, высокоэнергетические частицы, которые имеют решающее значение для физического взаимодействия с поверхностью инструментальной стали.

Активация поверхности и нагрев

Катодное распыление

Положительные ионы ускоряются к заготовке, бомбардируя поверхность со значительной силой. Эта бомбардировка вызывает эффект "распыления", эффективно удаляя пассивирующий оксидный слой.

Удаление барьеров для диффузии

Инструментальная сталь часто имеет оксидный слой, который препятствует химической обработке. Физически удаляя этот слой путем распыления, оборудование обнажает свежий металл под ним, делая его химически активным.

Генерация тепловой энергии

Удар этих высокоэнергетических частиц не только очищает, но и передает кинетическую энергию в тепло. Это генерирует тепловую энергию, необходимую для диффузии азота в матрицу стали.

Стимулирование нуклеации

Сочетание чистой, свободной от оксидов поверхности и достаточной тепловой энергии способствует адсорбции и нуклеации атомов азота. Это обеспечивает равномерное образование азотированного слоя и его прочное сцепление с подложкой.

Понимание зависимостей процесса

Необходимость удаления оксидов

Распространенное заблуждение заключается в том, что одного только нагрева достаточно для азотирования. Однако без катодного распыления, обеспечиваемого этим оборудованием, пассивирующий слой на поверхности инструментальной стали действовал бы как барьер, препятствуя проникновению азота независимо от температуры.

Эффективность передачи энергии

Процесс зависит от прямого бомбардирования поверхности для генерации тепла. Это означает, что эффективность генерации тепловой энергии напрямую связана с интенсивностью и контролем ионной бомбардировки, а не только с внешними нагревательными элементами.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать эффективность вакуумного плазменного азотирования, рассмотрите, как функции оборудования соответствуют вашим конкретным металлургическим требованиям.

- Если ваш основной приоритет — чистота поверхности: Убедитесь, что оборудование откалибровано для обеспечения достаточной энергии распыления для полного удаления пассивирующего оксидного слоя перед началом диффузии.

- Если ваш основной приоритет — эффективность диффузии: Контролируйте напряжение и стабильность тлеющего разряда для поддержания постоянной тепловой энергии, необходимой для глубокого проникновения азота.

Конечная ценность этого оборудования заключается в его способности превратить поверхность инструментальной стали в высокоактивный рецептор для азота посредством точной ионной бомбардировки.

Сводная таблица:

| Функция | Функция в плазменном азотировании | Ключевое преимущество для инструментальной стали |

|---|---|---|

| Вакуумная среда | Контроль загрязнений и регулирование газа | Предотвращает окисление и обеспечивает чистоту |

| Тлеющий разряд | Ионизация газа в положительные ионы | Создает плазменное состояние для обработки |

| Катодное распыление | Физическая бомбардировка поверхности | Удаляет оксидные слои и активирует поверхность |

| Кинетическая энергия ионов | Генерация тепла и бомбардировка | Способствует диффузии азота и нуклеации |

Максимизируйте срок службы вашего инструмента с KINTEK Precision

Не позволяйте пассивным оксидным слоям компрометировать вашу термообработку. В KINTEK мы предлагаем современные промышленные вакуумные решения, разработанные для обеспечения превосходной активации поверхности и равномерной диффузии азота. Опираясь на экспертные исследования и разработки и производство мирового класса, наши системы — включая системы Muffle, Tube, Rotary, Vacuum и CVD — полностью настраиваются для удовлетворения строгих требований ваших металлургических процессов.

Готовы улучшить свойства ваших материалов? Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальную высокотемпературную печь для ваших уникальных потребностей!

Визуальное руководство

Ссылки

- Magdalena Mokrzycka, Maciej Pytel. The influence of plasma nitriding process conditions on the microstructure of coatings obtained on the substrate of selected tool steels. DOI: 10.7862/rm.2024.1

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Каковы основные цели и проблемы использования условий высокого вакуума для тестирования EML? Мастер материальной кинетики

- Каковы проблемы поддержания высокого вакуума в печах? Преодолейте ключевые препятствия для оптимальной производительности

- Какую роль играет оборудование для высокотемпературного нагрева в вакууме при смачивании медью и бором? Достижение точности 10^-6 мбар

- Почему вакуумные сушильные шкафы и силикагель используются для предварительной дегидратации имитаторов солей пиропроцесса?

- Как печная пайка используется в медицинской и фармацевтической промышленности? Обеспечение стерильных, биосовместимых соединений для медицинских изделий

- Каково назначение использования вакуумной сушильной печи? Обеспечение точной характеристики порошка и целостности материала

- Каковы области применения печной пайки в медицинской и фармацевтической промышленности? Достижение стерильных, высокопрочных соединений

- Какова основная функция вакуумной сушильной печи при синтезе прекурсоров ZIF-8? Защитите целостность вашего MOF