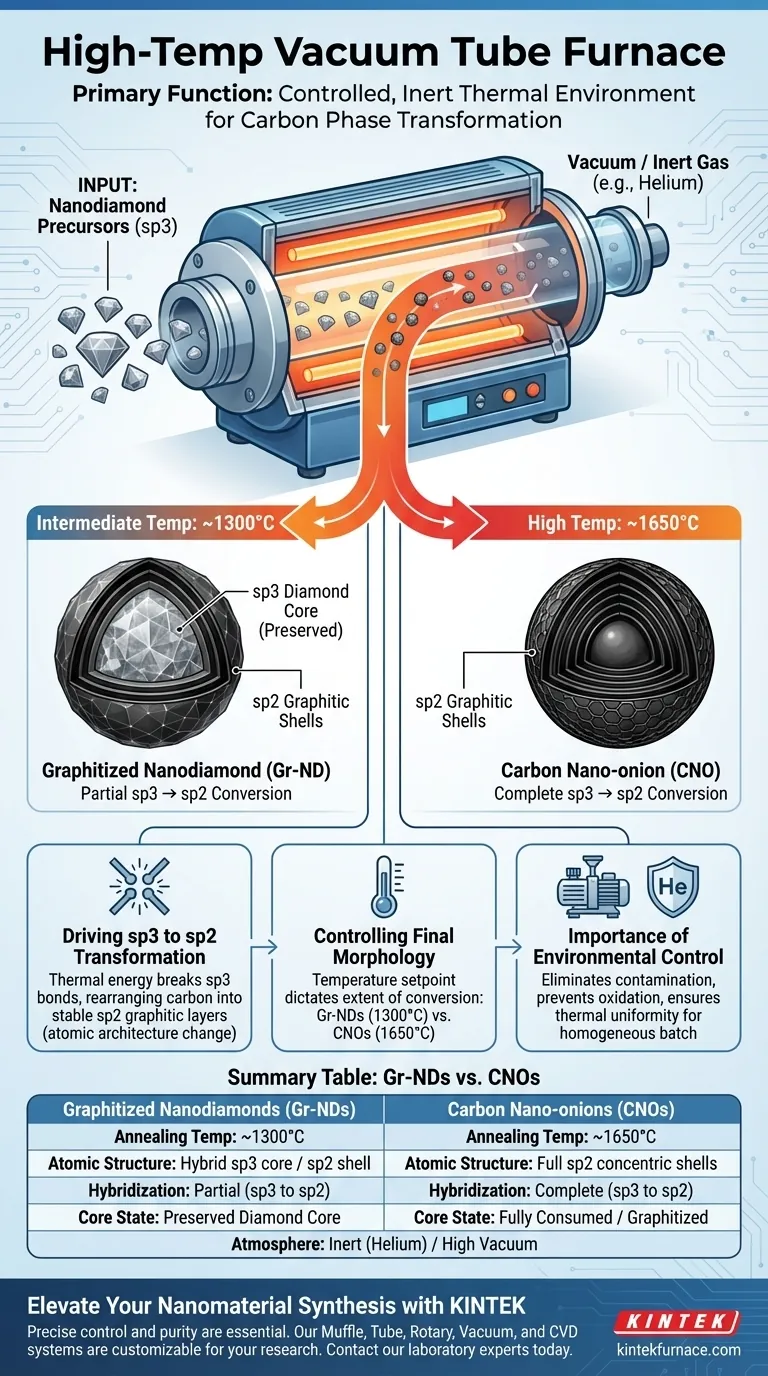

Основная функция высокотемпературной вакуумной трубчатой печи в данном контексте заключается в обеспечении строго контролируемой инертной термической среды, которая способствует структурной эволюции прекурсоров наноалмазов. Поддерживая точные температуры отжига — обычно в диапазоне от 1300°C до 1650°C — в защитной атмосфере, такой как гелий, печь облегчает критический фазовый переход атомов углерода.

Печь служит двигателем для изменения гибридизации, преобразуя атомы углерода из состояния sp3 (алмаз) в состояние sp2 (графит). Применяемая температура определяет степень этого преобразования, определяя, станет ли конечный материал графитированным наноалмазом с оболочкой или полностью графитированной углеродной нанолуковицей.

Механизм структурной эволюции

Стимулирование трансформации sp3 в sp2

Основная цель термообработки — обеспечить энергию, необходимую для реконфигурации атомных связей углерода. Наноалмазы начинаются со структуры гибридизации sp3.

Когда печь нагревает прекурсоры, тепловая энергия разрывает эти связи. Затем атомы углерода перестраиваются в более стабильные слои sp2, характерные для графита. Это не просто сушка или спекание; это фундаментальное изменение атомной структуры материала.

Контроль конечной морфологии

Печь не просто нагревает материал; она действует как селектор конечного продукта в зависимости от установленной температуры.

При промежуточных высоких температурах (например, 1300°C) преобразование является частичным. Это приводит к образованию графитированных наноалмазов (Gr-NDs), которые имеют сохраненное алмазное ядро, окруженное графитовыми оболочками.

При более высоких температурах (например, 1650°C) преобразование завершается. Алмазное ядро полностью расходуется, в результате чего образуются углеродные нанолуковицы (CNOs), состоящие полностью из концентрических графитовых оболочек.

Важность контроля окружающей среды

Устранение загрязнений

В то время как температура стимулирует реакцию, вакуумные и инертные газовые функции печи обеспечивают правильный путь реакции.

Среда высокого вакуума эффективно удаляет адсорбированные газы с поверхности порошка перед началом нагрева. Это предотвращает реакцию примесей с углеродом во время чувствительного фазового перехода.

Предотвращение окисления

Углерод служит топливом в присутствии кислорода. Без способности печи поддерживать гелиевую или вакуумную атмосферу высокие температуры просто привели бы к сгоранию наноалмазов.

«Среда инертной термообработки», упомянутая в основном источнике, является обязательной. Она гарантирует, что атомы углерода перестраиваются в новые структуры, а не связываются с кислородом с образованием CO2.

Обеспечение тепловой однородности

Конструкция трубчатой печи обеспечивает равномерное распределение тепла по всей длине зоны нагрева.

Это минимизирует градиенты температуры, гарантируя, что все прекурсоры наноалмазов в партии испытывают одинаковые уровни энергии. Эта однородность необходима для получения однородной партии Gr-NDs или CNOs без различий в толщине оболочки или сохранении ядра.

Понимание компромиссов

Риск перегрева

Точность имеет первостепенное значение. Если температура печи во время процесса Gr-ND отклонится выше намеченной, вы рискуете непреднамеренно полностью растворить алмазное ядро.

Это приведет к образованию партии углеродных нанолуковиц вместо предполагаемой гибридной структуры с ядром и оболочкой, что фундаментально изменит электронные и механические свойства материала.

Целостность атмосферы

Качество вакуума или потока инертного газа является критическим фактором отказа. Даже незначительная утечка в уплотнениях трубчатой печи может привести к попаданию достаточного количества кислорода для деградации поверхности наноматериалов.

В пористых углеродных сетках или порошках с высокой площадью поверхности это окисление приводит к плохому межфазному связыванию и снижению электропроводности в конечном применении.

Сделайте правильный выбор для вашей цели

Для успешного получения этих углеродных наноматериалов необходимо запрограммировать печь в соответствии с желаемой конечной структурой:

- Если ваша основная цель — графитированные наноалмазы (Gr-NDs): Запрограммируйте печь на отжиг при температуре около 1300°C для индукции поверхностной графитизации при строгом сохранении алмазного ядра sp3.

- Если ваша основная цель — углеродные нанолуковицы (CNOs): Увеличьте температуру отжига примерно до 1650°C, чтобы довести реакцию до завершения, полностью преобразовав ядро в концентрические графитовые оболочки sp2.

Освоив температурный профиль и контроль атмосферы вашей печи, вы получите полный контроль над структурной идентичностью ваших углеродных наноматериалов.

Сводная таблица:

| Характеристика | Графитированные наноалмазы (Gr-NDs) | Углеродные нанолуковицы (CNOs) |

|---|---|---|

| Температура отжига | ~1300°C | ~1650°C |

| Атомная структура | Гибридное ядро sp3 / оболочка sp2 | Полные концентрические оболочки sp2 |

| Гибридизация | Частичная (sp3 в sp2) | Полная (sp3 в sp2) |

| Атмосфера | Инертная (Гелий) / Высокий вакуум | Инертная (Гелий) / Высокий вакуум |

| Состояние ядра | Сохраненное алмазное ядро | Полностью израсходовано / Графитировано |

Улучшите синтез наноматериалов с KINTEK

Точный контроль температуры и чистота атмосферы — это разница между идеальной структурой с ядром и оболочкой и неудачной партией. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает специализированные системы муфельных, трубчатых, роторных, вакуумных и CVD — все полностью настраиваемые для удовлетворения строгих требований к фазовому переходу углерода.

Независимо от того, производите ли вы графитированные наноалмазы или углеродные нанолуковицы, наши высокотемпературные печи обеспечивают тепловую однородность и вакуумную целостность, которых заслуживают ваши исследования.

Готовы оптимизировать синтез углерода? Свяжитесь с нашими лабораторными экспертами сегодня, чтобы найти идеальное термическое решение для ваших уникальных потребностей.

Визуальное руководство

Ссылки

- Andrea Mescola, G. Paolicelli. Humidity‐Resistant Ultralow Friction in Diamond‐Like Carbon Coatings Enabled by Graphitic Nanodiamonds. DOI: 10.1002/sstr.202500236

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Какова основная функция однозонной трубчатой печи для MoS2? Оптимизация сульфидирования с точным термическим контролем

- Как чистить кварцевую трубчатую печь? Основные шаги для безопасного технического обслуживания без загрязнений

- Почему источник йода размещается в верхней части трубчатой печи? Оптимизация химического осаждения из газовой фазы I-NC

- Как используются трубчатые печи в производстве полупроводников? Прецизионная термическая обработка для ИС с высоким выходом

- Почему трубчатые печи ценятся в академических и исследовательских учреждениях? Обеспечьте точный нагрев для ваших экспериментов

- В чем разница между трубчатой и муфельной печами? Выберите правильное высокотемпературное решение

- Каковы основные компоненты трубчатой печи? Основные части для точной высокотемпературной обработки

- Зачем использовать азот в лабораторных трубчатых печах для релитирования LFP? Обеспечьте превосходное восстановление аккумуляторных материалов