В общих чертах, нагревательные элементы из дисилицида молибдена (MoSi₂) обладают высокой механической прочностью для керамического материала, но эта прочность характеризуется твердостью и сопротивлением сжатию, а не пластичностью. Основные характеристики включают прочность на изгиб 350 МПа, прочность на сжатие 650 МПа и трещиностойкость 4,5 МПа·м¹/². Это делает их прочными при предсказуемых нагрузках, но подверженными хрупкому разрушению от резких ударов.

Основной вывод заключается в том, что, хотя элементы из MoSi₂ достаточно прочны, чтобы выдерживать значительные эксплуатационные нагрузки, такие как вибрация и термические циклы, их керамическая природа делает их по своей сути хрупкими. Понимание этого компромисса между высокотемпературной прочностью и низкой ударной вязкостью имеет решающее значение для правильного проектирования, обращения и эксплуатации.

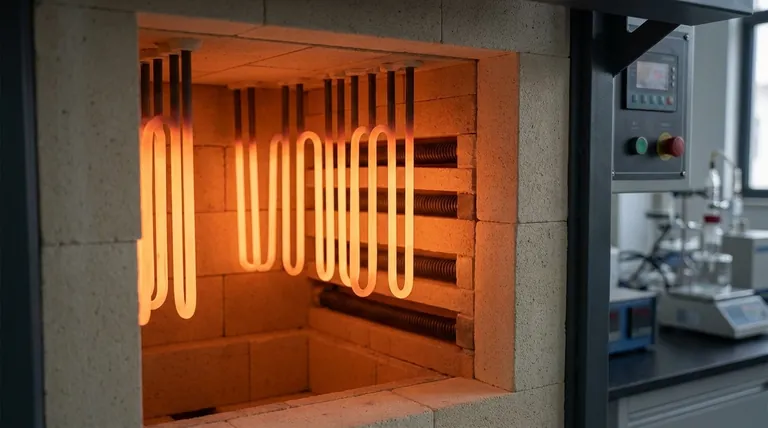

Анализ механических свойств

Чтобы полностью понять возможности элементов MoSi₂, мы должны выйти за рамки одного показателя «прочности» и рассмотреть конкретные свойства, определяющие их механическое поведение.

Прочность на сжатие и изгиб

Элементы MoSi₂ обладают высокой прочностью на сжатие (650 МПа), что означает, что они очень хорошо сопротивляются разрушающим силам.

Их прочность на изгиб (350 МПа) также указывает на сильное сопротивление изгибу под нагрузкой, что является важным свойством для элементов, проходящих через камеру печи. Эти значения высоки для материала, работающего при экстремальных температурах.

Трещиностойкость и твердость

Трещиностойкость (4,5 МПа·м¹/²), возможно, является наиболее важным числом для практического применения. Это значение, хотя и приемлемое для керамики, указывает на низкое сопротивление распространению трещин.

В сочетании с высокой твердостью (12,0 ГПа) этот профиль определяет классический хрупкий материал. Его трудно поцарапать или деформировать, но как только трещина начинает развиваться — часто из-за небольшого удара или дефекта поверхности — это может привести к внезапному разрушению.

Роль пористости и плотности

Плотность материала (5,8 г/см³) и низкая пористость (+/- 5%) являются показателями высококачественного производства. Плотная, непористая структура необходима для достижения заявленной механической прочности и предотвращения внутренних слабых мест, откуда могут возникнуть трещины.

Прочность в практическом контексте

Эти свойства материала напрямую влияют на то, как элементы MoSi₂ работают и как с ними следует обращаться в реальных промышленных или лабораторных условиях.

Устойчивость к термическим циклам

Одним из основных преимуществ MoSi₂ является его способность выдерживать быстрые термические циклы. Его термическое удлинение в 4% управляется его жесткой структурой, что позволяет быстро нагревать и охлаждать без деградации, которая может затронуть менее стабильные материалы.

Вибрация и эксплуатационные удары

Внутренняя прочность и жесткость позволяют этим элементам легко выдерживать типичные механические удары и вибрации работающей печи. Их прочная конструкция, часто включающая специально формованные соединения, обеспечивает высокую ударопрочность против предсказуемых эксплуатационных нагрузок.

Риски при обращении и установке

Наибольший механический риск для элемента MoSi₂ возникает во время установки и технического обслуживания. Из-за их хрупкости падение элемента или удар по нему инструментом может вызвать микроскопические трещины, которые приведут к преждевременному выходу из строя после нагрева печи.

Понимание компромиссов

Ни один материал не идеален. Исключительные характеристики MoSi₂ при высоких температурах сопряжены с определенными уязвимостями, которыми необходимо управлять.

Фактор хрупкости: прочность против вязкости

Самый значительный компромисс — это прочность против вязкости. MoSi₂ прочен при сжатии и изгибе, но не вязкий при ударе. Это контрастирует с металлическими элементами, которые являются пластичными и могут гнуться или деформироваться без разрушения, но не могут достичь тех же рабочих температур.

Производительность выше 1500°C

При постоянной работе выше 1500°C элементы MoSi₂ часто служат значительно дольше, чем альтернативы, такие как карбид кремния (SiC). Защитный слой кремнезема, который образуется на поверхности элемента, более стабилен при этих экстремальных температурах.

Восприимчивость к загрязнению

Механическая целостность связана с химической стабильностью. В справочных материалах отмечается, что элементы MoSi₂ более подвержены проблемам с загрязнением. Неправильная сушка материалов, помещаемых в печь, может привести к химическим реакциям, которые разрушают защитный слой элемента, ухудшая его прочность и срок службы.

Выбор правильного элемента для вашего применения

Выбор правильного нагревательного элемента требует согласования его свойств с вашей основной эксплуатационной целью.

- Если ваш основной фокус — максимальная рабочая температура (>1600°C) и долгий срок службы: MoSi₂ является превосходным выбором, при условии, что вы обеспечите осторожное обращение при установке и поддержите чистую, сухую атмосферу в печи.

- Если ваш основной фокус — устойчивость к физическому удару или грубому обращению: Вы должны спроектировать опоры печи для защиты хрупких элементов MoSi₂ или рассмотреть более прочные, но низкотемпературные металлические альтернативы.

- Если ваш основной фокус — быстрые термические циклы и энергоэффективность: Стабильное сопротивление и быстрое время отклика MoSi₂ делают его идеальным кандидатом для применений, требующих частых изменений температуры.

В конечном счете, использование исключительной прочности нагревательных элементов MoSi₂ зависит от уважения к их присущей хрупкости.

Сводная таблица:

| Свойство | Значение |

|---|---|

| Прочность на изгиб | 350 МПа |

| Прочность на сжатие | 650 МПа |

| Трещиностойкость | 4.5 МПа·м¹/² |

| Твердость | 12.0 ГПа |

| Плотность | 5.8 г/см³ |

| Пористость | +/- 5% |

| Термическое удлинение | 4% |

Оптимизируйте свои высокотемпературные процессы с помощью передовых нагревательных решений KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы предоставляем различным лабораториям надежные нагревательные элементы MoSi2 и другое высокотемпературное печное оборудование, такое как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши глубокие возможности по индивидуальному заказу обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, повышая производительность и долговечность. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут повысить эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- Вращающаяся трубчатая печь с несколькими зонами нагрева

Люди также спрашивают

- Что делает нагревательные элементы из карбида кремния устойчивыми к химической коррозии? Откройте для себя защитный оксидный слой

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность

- Чем нагревательные элементы из карбида кремния (SiC) превосходят другие для высокотемпературных применений? Раскройте эффективность и долговечность

- Почему карбид кремния устойчив к химическим реакциям в промышленных печах? Откройте для себя долговечные высокотемпературные решения

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева