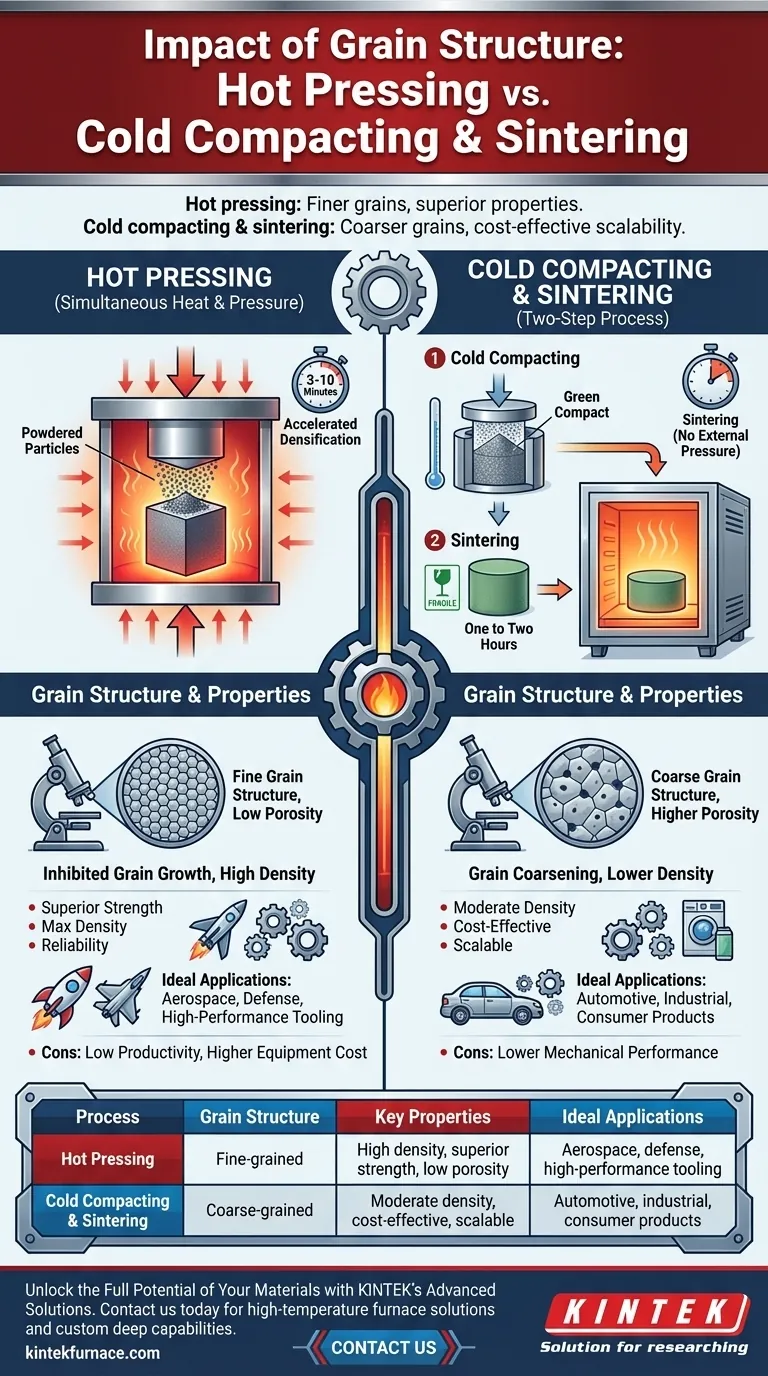

Короче говоря, горячее прессование обычно дает материалы с более мелкой структурой зерен и превосходными механическими свойствами, в то время как холодное прессование с последующим спеканием часто приводит к более крупной структуре зерен и потенциально более низким эксплуатационным характеристикам. Основное различие заключается в том, как каждый процесс применяет тепло и давление, что напрямую определяет конечную плотность и микроструктуру компонента.

Выбор между этими двумя методами порошковой металлургии — это, по сути, компромисс. Горячее прессование оптимизирует эксплуатационные характеристики материала, достигая высокой плотности и прочности, тогда как холодное прессование и спекание отдают приоритет масштабируемости производства и экономической эффективности.

Фундаментальное различие: Механика процесса

Чтобы понять влияние на структуру зерен, вы должны сначала понять, как работает каждый процесс. Время и применение тепла и давления являются критическими переменными.

Горячее прессование: одновременное воздействие тепла и давления

При горячем прессовании порошкообразный материал нагревается и прессуется одновременно в одной форме. Это считается активированным процессом спекания.

Внешнее давление значительно ускоряет уплотнение — процесс уменьшения пористости и связывания частиц вместе. Это позволяет завершить процесс при более низких температурах или за гораздо более короткое время (3–10 минут) по сравнению с обычным спеканием.

Холодное прессование и спекание: двухэтапное путешествие

Это последовательный процесс. Сначала порошок сжимается в желаемую форму при комнатной температуре, образуя хрупкий «сырой» компакт.

Затем этот сырой компакт нагревается в печи на отдельном этапе, называемом спеканием. Во время спекания, которое может занять от одного до двух часов, частицы связываются, и деталь уплотняется без внешнего давления.

Как процесс определяет микроструктуру и свойства

Различия в механике процесса оказывают прямое и предсказуемое влияние на конечный размер зерна и плотность материала, что, в свою очередь, определяет его механические характеристики.

Горячее прессование: сдерживание роста зерен и высокая плотность

Одновременное приложение давления при горячем прессовании обеспечивает сильную движущую силу для уплотнения. Такая эффективность означает, что материал проводит меньше времени при высоких температурах.

Это кинетическое ограничение препятствует росту зерен, что приводит к более мелкой структуре зерен. В сочетании с устранением пустот, горячее прессование производит материалы с очень низкой пористостью и почти теоретической плотностью, что обеспечивает превосходную механическую прочность и долговечность.

Холодное спекание: риск укрупнения зерен

Без внешнего давления спекание полагается исключительно на высокие температуры и более длительное время для уплотнения материала. Это длительное воздействие тепла обеспечивает достаточную энергию и возможность для зерен расти крупнее.

Этот процесс, известный как укрупнение зерен (рост зерна), приводит к более крупной структуре зерен. Хотя этот метод все еще эффективен, он часто приводит к более высокой остаточной пористости по сравнению с горячим прессованием, что может отрицательно сказаться на механических свойствах, таких как прочность и ударная вязкость.

Понимание компромиссов: Производительность против стоимости

Ни один из методов не является универсально превосходящим; они служат для разных стратегических целей. Решение зависит от балансирования требуемых свойств материала с производственными реалиями.

Аргументы в пользу горячего прессования: Максимальная производительность

Горячее прессование — идеальный выбор, когда абсолютно высочайшие эксплуатационные характеристики материала не подлежат обсуждению. Оно стабильно дает компоненты с мелкозернистой микроструктурой и максимальной плотностью.

Это делает его идеальным для требовательных применений в аэрокосмической, оборонной промышленности и производстве высокопроизводительного инструмента, где первостепенное значение имеют прочность, твердость и надежность.

Аргументы в пользу холодного прессования: Масштабируемость и экономичность

Холодное прессование и спекание — это рабочая лошадка крупносерийной порошковой металлургии. Процесс проще, более автоматизирован и значительно более экономичен для крупномасштабного производства.

Хотя он может не достигать пиковой плотности или мелкой структуры зерен горячего прессования, он обеспечивает превосходные свойства для широкого спектра автомобильных, промышленных и потребительских товаров, где стоимость является основным фактором.

Ключевые недостатки, которые следует учитывать

Горячее прессование страдает от низкой производительности из-за его периодического характера и необходимости одновременного нагрева и прессования. Оборудование также более сложное и дорогое, что приводит к более высоким общим затратам.

Основным недостатком холодного спекания является потенциально более низкие механические характеристики из-за более крупных зерен и более высокой пористости, что делает его непригодным для наиболее ответственных компонентов.

Принятие правильного решения для вашего применения

Ваше окончательное решение должно основываться на конкретных технических и коммерческих требованиях вашего проекта.

- Если ваше основное внимание уделяется максимальной прочности и плотности: Выберите горячее прессование для достижения максимально мелкой структуры зерен и наименьшей возможной пористости.

- Если ваше основное внимание уделяется экономичному, крупносерийному производству: Выберите холодное прессование и спекание из-за его масштабируемости и экономических преимуществ.

- Если ваше основное внимание уделяется изготовлению сложных геометрий: Холодное прессование часто обеспечивает большую гибкость и более выгодно по стоимости для сложных форм, которые трудно изготовить в форме для горячего прессования.

Понимание взаимосвязи между обработкой, микроструктурой и свойствами позволяет вам выбрать производственный путь, который идеально соответствует вашим инженерным целям.

Сводная таблица:

| Процесс | Структура зерен | Ключевые свойства | Идеальные области применения |

|---|---|---|---|

| Горячее прессование | Мелкозернистая | Высокая плотность, превосходная прочность, низкая пористость | Аэрокосмическая отрасль, оборона, высокопроизводительное оборудование |

| Холодное прессование и спекание | Крупнозернистая | Умеренная плотность, экономичность, масштабируемость | Автомобильная промышленность, промышленное оборудование, потребительские товары |

Раскройте весь потенциал ваших материалов с передовыми решениями KINTEK

Испытываете трудности с выбором между горячим прессованием и холодным прессованием для ваших нужд в порошковой металлургии? В KINTEK мы используем исключительные исследования и разработки, а также собственное производство для предоставления различным лабораториям передовых высокотемпературных печных решений. Наша линейка продукции — включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также CVD/PECVD системы — дополняется сильными возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных требований. Независимо от того, нужны ли вам мелкозернистые микроструктуры для максимальной производительности или экономичная масштабируемость, у нас есть опыт и оборудование, чтобы помочь вам достичь превосходных результатов.

Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как наши индивидуальные решения могут улучшить свойства ваших материалов и эффективность!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Какие соображения определяют выбор нагревательных элементов и методов прессования для вакуумной горячей прессовой печи?

- Какую роль играют лабораторная прессовальная машина и набор стальных штампов в подготовке компактов Mn2AlB2?

- Каковы преимущества использования лабораторного термопресса для пленок F-MWCNT? Увеличение коэффициента мощности на 400%

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Какую роль играет пресс высокого давления при подготовке образцов цинка? Оптимизация карботермического восстановления