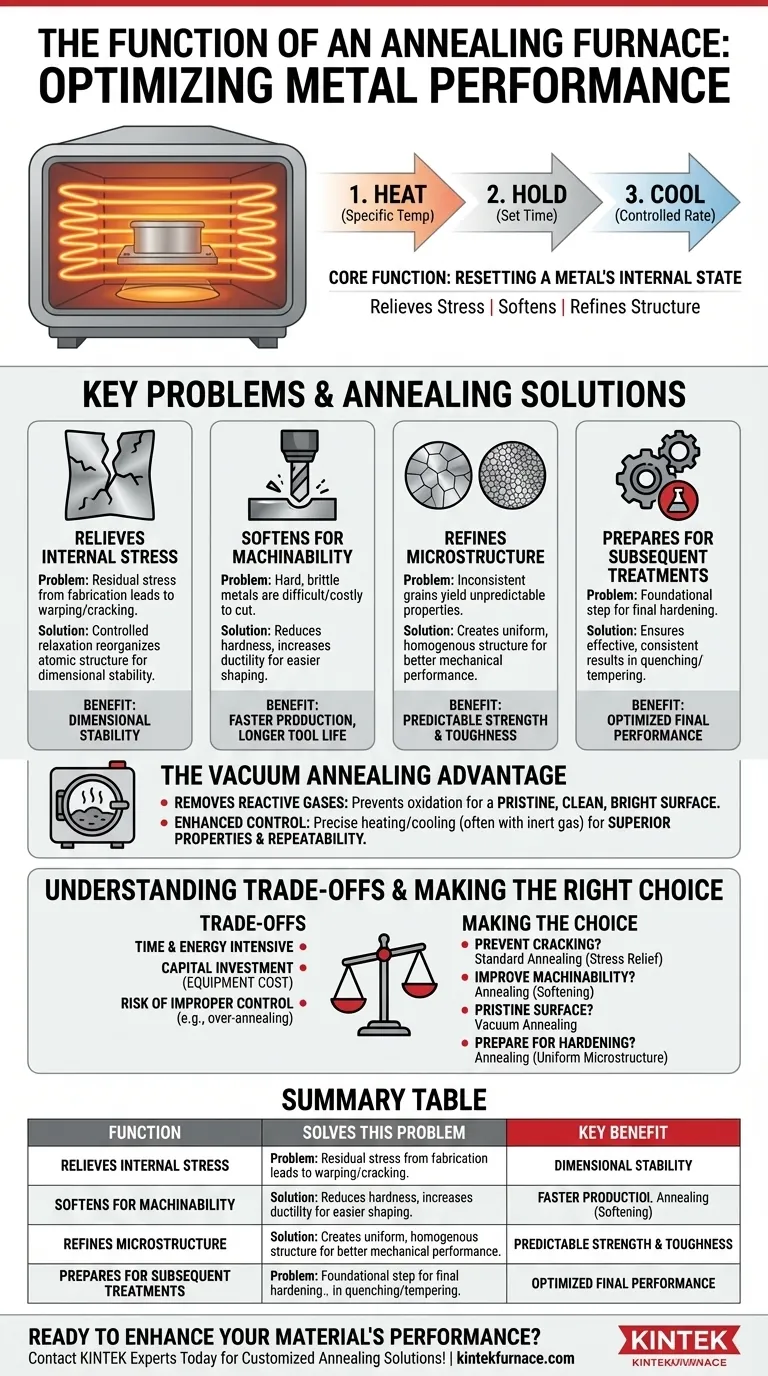

По своей сути, печь для отжига — это инструмент для восстановления внутреннего состояния металла. Это специализированная печь, которая нагревает металл до определенной температуры, выдерживает его при этой температуре в течение заданного времени, а затем охлаждает с контролируемой скоростью. Этот процесс снимает внутренние напряжения, размягчает металл, уточняет его внутреннюю структуру и подготавливает его к последующим этапам производства.

Хотя отжиг часто рассматривается просто как процесс «размягчения», это стратегический инженерный этап. Его основная цель — исправить структурные дефекты, возникшие в результате предыдущей обработки, и подготовить материал к оптимальной работе в конечном применении.

Основные проблемы, которые решает отжиг

Процесс отжига — это не произвольный шаг; это точное решение распространенных проблем, возникающих при изготовлении металлов.

Снятие внутреннего напряжения

Такие процессы, как литье, ковка, прокатка и сварка, создают значительное остаточное напряжение внутри структуры материала. Это запертое напряжение может привести к короблению, деформации или даже растрескиванию заготовки с течением времени или при последующей механической обработке.

Отжиг обеспечивает контролируемый период «релаксации», позволяя атомной структуре металла реорганизоваться в состояние с более низким напряжением, обеспечивая тем самым стабильность размеров.

Размягчение для улучшения обрабатываемости

Твердые, хрупкие материалы трудно и дорого резать, сверлить или формовать. Отжиг снижает твердость и повышает пластичность, делая металл значительно более легким в обработке.

Это не только ускоряет производство и снижает износ инструмента, но и позволяет создавать более сложные геометрические формы.

Улучшение микроструктуры

Механические свойства металла, такие как прочность и вязкость, определяются его внутренней зернистой структурой. Процессы изготовления могут создавать непоследовательные, грубые или нежелательные структуры зерен.

Отжиг измельчает эти зерна, создавая более однородную и гомогенную микроструктуру. Это напрямую приводит к более предсказуемым и улучшенным механическим характеристикам.

Подготовка к последующей обработке

Отжиг часто является основополагающим этапом для других термических обработок. Например, чтобы должным образом закалить деталь из стали путем закалки, она должна сначала иметь однородную и мелкозернистую структуру.

Отжиг создает это идеальное исходное состояние, обеспечивая максимально эффективную и последовательную окончательную закалку или отпуск.

Ключевое различие: печь для вакуумного отжига

В то время как традиционный отжиг проводится на воздухе, вакуумная печь выполняет процесс в условиях почти полного вакуума, предлагая явные преимущества для чувствительных применений.

Зачем использовать вакуум?

Основная причина использования вакуума — удаление кислорода и других реактивных газов из окружающей среды. Это полностью предотвращает окисление и другие поверхностные реакции во время высокотемпературного цикла.

Преимущество идеально чистой поверхности

Поскольку окисление не происходит, детали выходят из вакуумной печи с яркой, чистой и гладкой поверхностью. Это часто устраняет необходимость в последующей обработке, такой как пескоструйная обработка или кислотная очистка, экономя время и снижая затраты.

Улучшенный контроль и чистота

Вакуумные печи обеспечивают исключительно точный контроль над скоростью нагрева и охлаждения. Охлаждение часто достигается путем повторного заполнения камеры высокочистым инертным газом, таким как аргон или азот.

Такой уровень контроля приводит к превосходным свойствам материала, минимальному внутреннему напряжению и высокой повторяемости процесса.

Понимание компромиссов

Хотя отжиг является мощным процессом, он имеет четкие эксплуатационные соображения, которые необходимо сбалансировать с его преимуществами.

Потребление времени и энергии

Контролируемые, часто медленные циклы нагрева и охлаждения, присущие отжигу, делают его трудоемким процессом. Энергия, необходимая для поддержания высоких температур в течение длительного времени, также может стать значительной эксплуатационной затратой.

Стоимость оборудования

Промышленные печи для отжига, особенно передовые системы, такие как вакуумные печи, представляют собой значительные капиталовложения. Эти затраты должны быть оправданы требуемым качеством и производительностью конечного продукта.

Риск неправильного контроля

Отжиг — это не универсальный процесс. Использование неправильной температуры, времени выдержки или скорости охлаждения может быть пагубным. Например, чрезмерный отжиг может вызвать чрезмерный рост зерна, что на самом деле может снизить прочность и вязкость материала.

Выбор правильного решения для вашей цели

Эффективное применение отжига требует сопоставления процесса с желаемым результатом.

- Если ваша основная цель — предотвратить растрескивание или деформацию после сварки: Стандартный отжиг необходим для снятия остаточных напряжений в изготовленной детали.

- Если ваша основная цель — улучшить обрабатываемость твердого сплава: Отжиг для размягчения материала является вашим наиболее прямым и эффективным решением.

- Если ваша основная цель — идеально чистая, яркая поверхность на чувствительном материале: Вакуумная печь для отжига является лучшим выбором для предотвращения любого поверхностного окисления.

- Если ваша основная цель — подготовка детали к окончательной закалке: Отжиг создает однородную микроструктуру, необходимую для последовательной и эффективной окончательной обработки.

В конечном счете, правильное использование печи для отжига заключается в стратегическом управлении внутренними свойствами материала для обеспечения его надежности и производительности.

Сводная таблица:

| Функция | Решает эту проблему | Ключевое преимущество |

|---|---|---|

| Снятие внутреннего напряжения | Коробление/растрескивание из-за изготовления | Обеспечивает стабильность размеров |

| Размягчение (повышение пластичности) | Трудная обработка твердых металлов | Улучшает обрабатываемость, снижает износ инструмента |

| Улучшение микроструктуры | Неоднородные свойства материала | Создает однородную, предсказуемую производительность |

| Подготовка к окончательной закалке | Неэффективная термическая обработка | Обеспечивает последовательные и оптимальные результаты |

Готовы повысить производительность и надежность вашего материала?

В KINTEK мы используем наши исключительные возможности в области исследований и разработок и собственное производство для предоставления передовых решений для отжига, адаптированных к вашим уникальным потребностям. Независимо от того, нужна ли вам печь со стандартной атмосферой для снятия напряжения или вакуумная печь высокой чистоты для материалов, чувствительных к окислению, наша линейка продукции — включая камерные, трубчатые, роторные, вакуумные и атмосферные печи — подкреплена глубокими возможностями индивидуальной настройки.

Позвольте нам помочь вам достичь превосходных свойств материала и повторяемости процесса. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и получить индивидуальное решение!

Визуальное руководство

Связанные товары

- Вакуумная печь для спекания молибденовой проволоки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

Люди также спрашивают

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Какую роль играет печь вакуумного спекания в формировании структуры «сердцевина-оболочка» в металлокерамических материалах Ti(C,N)-FeCr?

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Каков механизм вакуумной спекательной печи для AlCoCrFeNi2.1 + Y2O3? Оптимизируйте обработку ваших высокоэнтропийных сплавов