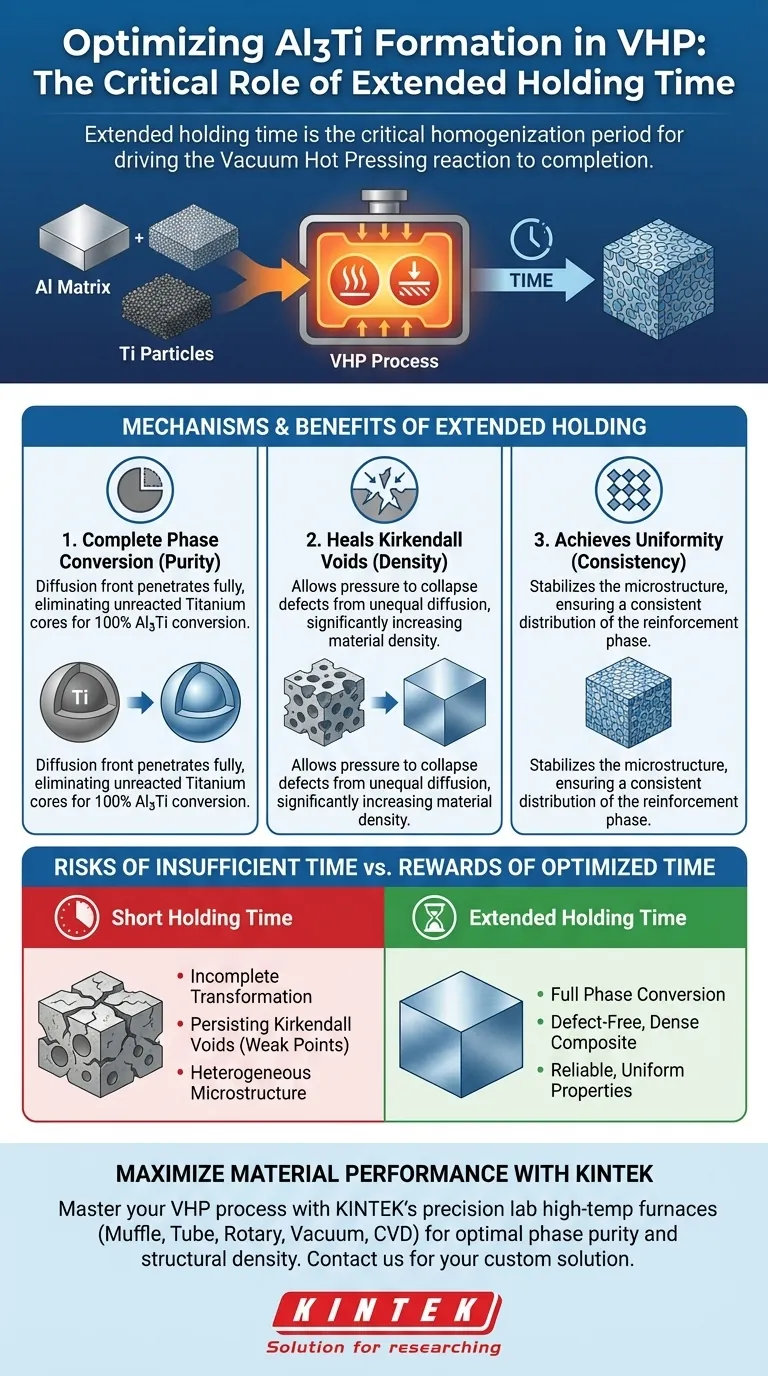

Увеличенное время выдержки служит критическим периодом гомогенизации в процессе вакуумного горячего прессования (VHP). Поддерживая температуру реакции в течение длительного времени, вы даете достаточно времени для межатомной диффузии между алюминием и титаном. Это напрямую приводит к устранению непрореагировавших титановых ядер, созданию однородной фазы Al3Ti и залечиванию дефектов, вызванных диффузией, известных как поры Киркендалла.

В то время как температура обеспечивает энергию для инициирования реакции, время выдержки является тем, что доводит ее до завершения. Увеличение этой продолжительности необходимо для обеспечения чистоты фазы армирования, свободной от остаточного титана и структурной пористости.

Механизмы образования фаз

Чтобы понять, почему время выдержки определяет качество фазы Al3Ti, мы должны рассмотреть поведение атомов в период выдержки.

Содействие межатомной диффузии

При заданной температуре реакции образование фазы армирования является зависящим от времени процессом диффузии.

Поддержание тепла позволяет атомам алюминия и титана мигрировать через граничные слои. Без этого устойчивого теплового воздействия взаимодействие между металлами остается поверхностным.

Устранение непрореагировавших ядер

Одной из основных целей VHP является полное превращение. Короткое время выдержки часто оставляет центры титановых частиц нетронутыми.

Увеличение времени выдержки обеспечивает проникновение фронта диффузии полностью внутрь титановых частиц. Это эффективно удаляет остаточный металлический титан, полностью превращая ядра частиц в желаемую интерметаллическую фазу Al3Ti.

Структурная целостность и дефекты

Помимо химического состава, на физическую структуру композита сильно влияет то, как долго материал выдерживается под давлением и температурой.

Достижение однородности фазы

Последовательная микроструктура требует полного протекания реакции по всей матрице.

Увеличенное время выдержки позволяет вновь образованной фазе Al3Ti стабилизироваться. Это приводит к однородному распределению фазы армирования, избегая скоплений непрореагировавшего материала или градиентов состава.

Залечивание пор Киркендалла

Процесс диффузии естественным образом создает дефекты, известные как поры Киркендалла, которые возникают из-за неравных скоростей диффузии алюминия и титана.

Увеличение времени выдержки является основным методом их устранения. Это позволяет процессу VHP применять тепло и давление достаточно долго, чтобы схлопнуть эти поры, что приводит к более плотному и структурно прочному конечному композиту.

Риски недостаточного времени

При оптимизации производственного цикла заманчиво сократить время цикла. Однако в ссылке подчеркиваются конкретные риски, связанные с преждевременным сокращением этапа выдержки.

Сохраняющиеся структурные слабости

Если время выдержки сокращено, механизмы, залечивающие диффузионные дефекты, преждевременно останавливаются.

Это оставляет поры Киркендалла нетронутыми в матрице материала. Эти поры действуют как концентраторы напряжений, значительно снижая механическую целостность конечной детали.

Неполное фазовое превращение

Ускорение процесса рискует оставить гетерогенную микроструктуру.

Без достаточного времени композит остается смесью прореагировавших граничных слоев и непрореагировавших ядер. Это мешает материалу достичь однородных свойств, ожидаемых от полностью сформированного композита с армированием Al3Ti.

Сделайте правильный выбор для вашей цели

Оптимизация вашего профиля VHP требует приоритизации конкретных свойств материала, которые вам нужны.

- Если ваш основной фокус — чистота фазы: Увеличьте время выдержки, чтобы обеспечить достижение фронта диффузии до центра всех титановых частиц, устраняя непрореагировавшие ядра.

- Если ваш основной фокус — плотность материала: Приоритезируйте более длительную выдержку, чтобы обеспечить достаточное время для давления, чтобы схлопнуть и залечить поры Киркендалла, образовавшиеся во время реакции.

Успех в VHP зависит от рассмотрения времени как активной переменной, которая залечивает дефекты и завершает структуру материала.

Сводная таблица:

| Влияние увеличенного времени выдержки | Влияние на фазу Al3Ti и качество композита |

|---|---|

| Межатомная диффузия | Способствует полной миграции атомов Al и Ti через граничные слои. |

| Фазовое превращение | Устраняет непрореагировавшие титановые ядра, обеспечивая 100% превращение в Al3Ti. |

| Микроструктура | Способствует однородному распределению фазы по всей матрице материала. |

| Управление дефектами | Схлопывает и залечивает поры Киркендалла для превосходной плотности материала. |

| Механическая целостность | Снижает концентраторы напряжений за счет удаления структурной пористости и пор. |

Максимизируйте производительность вашего материала с KINTEK

Достижение идеального баланса температуры, давления и времени выдержки необходимо для высококачественного армирования Al3Ti. В KINTEK мы предоставляем прецизионное оборудование, необходимое для освоения процесса вакуумного горячего прессования.

Поддерживаемые экспертными исследованиями и разработками, а также производством, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные, CVD системы и другие лабораторные высокотемпературные печи, все полностью настраиваемые для удовлетворения ваших уникальных потребностей в материаловедении. Независимо от того, стремитесь ли вы к полной чистоте фазы или максимальной структурной плотности, наши системы обеспечивают стабильность и контроль, необходимые для совершенства.

Готовы оптимизировать ваш процесс VHP? Свяжитесь с нами сегодня, чтобы найти ваше индивидуальное решение!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Что такое горячее прессование и что оно в себя включает? Достигните превосходной плотности и прочности материала

- Какова роль вакуумных горячих прессов в научно-исследовательских лабораториях? Откройте для себя инновации материалов нового поколения

- Чем горячее прессование отличается от обычного холодного прессования и спекания? Раскройте превосходные эксплуатационные характеристики материалов

- Какую роль играет печь для вакуумного горячего прессования в изготовлении (Ti2AlC + Al2O3)p/TiAl? Достижение 100% плотности

- Какие процессы используются для вакуумного прессования и предварительного формования тканей и волокнистых материалов? Освоение равномерной консолидации для композитов

- Почему интенсивный механический контроль давления имеет решающее значение при спекании в горячей печи? Достижение нано-конденсации меди

- Каковы преимущества использования искрового плазменного спекания (SPS) для композитов Mo-Cr-Y? Высокопроизводительное производство

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов