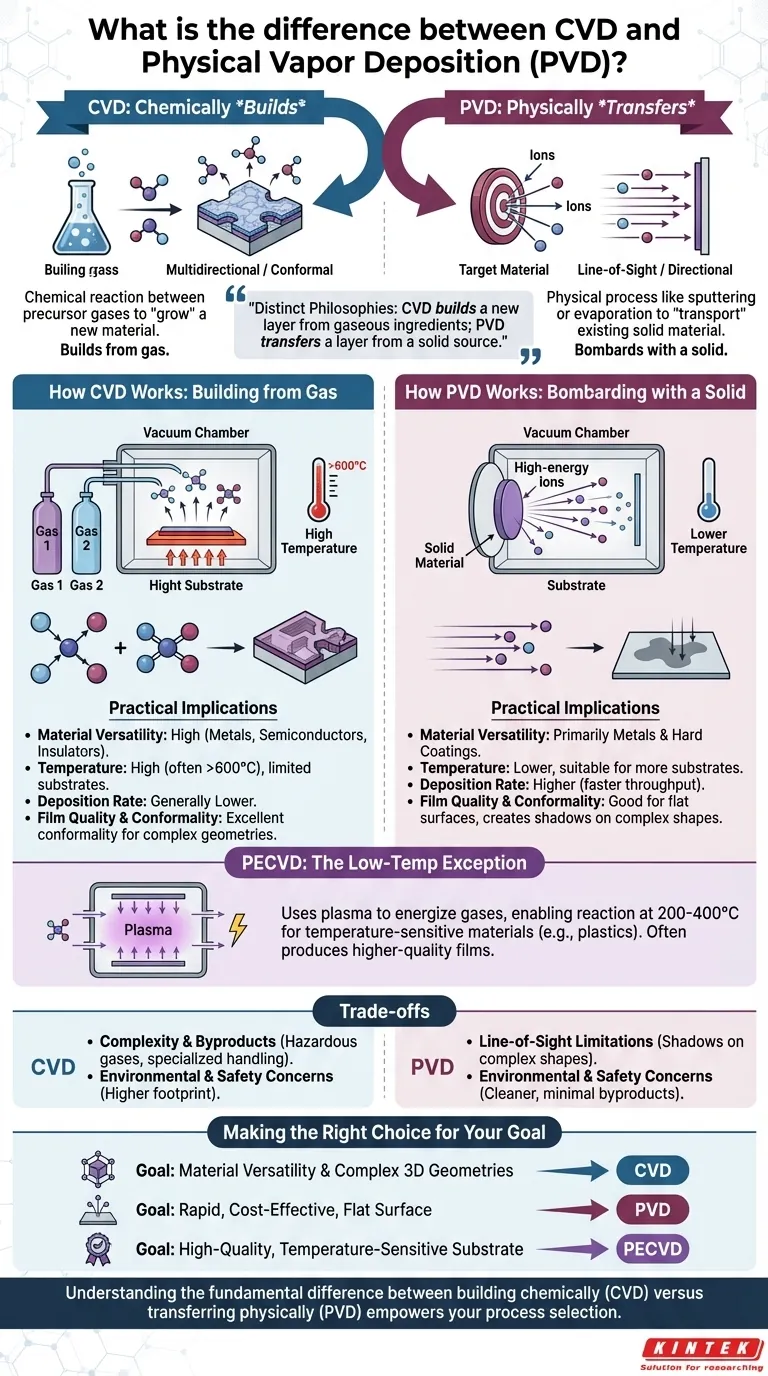

По сути, разница между химическим осаждением из газовой фазы (CVD) и физическим осаждением из паровой фазы (PVD) заключается в том, как материал покрытия попадает на поверхность и формируется на ней. CVD использует химическую реакцию между исходными газами для "выращивания" нового материала на подложке, в то время как PVD использует физический процесс, такой как распыление или испарение, для "транспортировки" существующего твердого материала на подложку.

Основной выбор стоит не просто между двумя аббревиатурами, а между двумя различными философиями создания пленки. CVD химически строит новый слой из газообразных ингредиентов, в то время как PVD физически переносит слой из твердого источника. Это различие определяет все: от выбора материалов до рабочей температуры и геометрии того, что вы можете покрыть.

Основной механизм: Химическая реакция против Физической силы

Чтобы выбрать правильный процесс, вы должны сначала понять их фундаментально разные подходы к созданию тонкой пленки.

Как работает CVD: Создание из газа

При химическом осаждении из газовой фазы исходные газы подаются в вакуумную камеру, содержащую подложку.

Подложка нагревается, что инициирует химическую реакцию между газами на ее поверхности. Эта реакция формирует твердую пленку, фактически "выращивая" желаемый материал атом за атомом.

Поскольку процесс обусловлен диффузией газа, он является многонаправленным. Это позволяет CVD создавать высокооднородные и "конформные" покрытия, которые покрывают сложные трехмерные формы без зазоров или тонких мест.

Как работает PVD: Бомбардировка твердым телом

Физическое осаждение из паровой фазы начинается с твердого исходного материала, известного как "мишень".

Эта мишень бомбардируется высокоэнергетическими ионами внутри вакуумной камеры, которые физически смещают или "распыляют" атомы из источника. Затем эти испаренные атомы проходят через камеру и осаждаются на подложке.

Этот процесс является осаждением по линии визирования. Атомы движутся по прямой линии от мишени к подложке, подобно краске из аэрозольного баллончика. Это делает его высокоэффективным для плоских поверхностей, но может создавать "тени" на сложных геометриях.

Практические последствия для вашего проекта

Различия в их основных механизмах приводят к существенным практическим последствиям для температуры, выбора материала и качества пленки.

Универсальность материалов

PVD в основном используется для нанесения покрытий из металлов и некоторых твердых покрытий, таких как нитриды. Его сила заключается в высокоэффективной передаче чистых материалов.

CVD, напротив, предлагает гораздо большую универсальность. Изменяя исходные газы, он может наносить широкий спектр материалов, включая металлы, полупроводники (например, кремний) и изоляторы (например, диоксид кремния), что делает его незаменимым в производстве электроники.

Требования к температуре

Традиционные процессы CVD зависят от высоких температур (часто >600°C) для обеспечения тепловой энергии, необходимой для протекания химических реакций. Это ограничивает его применение подложками, способными выдерживать экстремальное тепло.

PVD, как правило, работает при более низких температурах, что делает его подходящим для более широкого спектра подложек, которые могут быть повреждены теплом традиционного CVD.

Важное исключение: CVD с плазменным усилением (PECVD)

PECVD является критически важным вариантом CVD, который преодолевает температурное ограничение. Вместо того чтобы полагаться исключительно на тепло, он использует электрическое поле для генерации плазмы.

Эта плазма возбуждает исходные газы, позволяя химической реакции происходить при значительно более низких температурах, обычно 200-400°C. Это открывает двери для нанесения покрытий на термочувствительные материалы, такие как пластик и собранные электронные устройства.

Скорость осаждения и производительность

Как правило, процессы PVD обеспечивают более высокую скорость осаждения, чем традиционный CVD. Это делает PVD более привлекательным вариантом для применений, требующих толстых пленок или высокой производственной пропускной способности, где скорость является приоритетом.

Качество пленки и конформность

Газообразная, многонаправленная природа CVD дает ему явное преимущество в конформности, или способности равномерно покрывать сложные топографии.

PECVD часто дает более качественные пленки, чем даже традиционный CVD, с уменьшенным внутренним напряжением и меньшей вероятностью растрескивания, что делает его идеальным для требовательных оптических и электронных применений.

Понимание компромиссов

Ни один из методов не является универсально превосходящим. Ваш выбор зависит от навигации по их присущим ограничениям.

CVD: Сложность и побочные продукты

Основным недостатком CVD является его сложность. Процесс часто включает токсичные, коррозионные или легковоспламеняющиеся исходные газы, которые требуют специальной обработки, протоколов безопасности и систем очистки отходящих газов.

PVD: Ограничения линии визирования

Ключевой недостаток PVD — его направленный характер. Он не подходит для покрытия внутренней части сложных форм, острых углов или глубоких канавок, поскольку эти области будут "затенены" от исходного материала.

Экологические соображения и безопасность

Из-за опасных газов, используемых в процессе, CVD процессы, как правило, имеют больший экологический след и сопряжены с большими рисками для безопасности, чем PVD. PVD часто считается "более чистым" процессом с минимальным количеством опасных побочных продуктов.

Принятие правильного решения для вашей цели

Ваше решение должно руководствоваться основной целью вашего применения.

- Если ваш главный приоритет — универсальность материалов или нанесение покрытий на сложные 3D-геометрии: CVD является превосходным выбором благодаря своей способности наносить неметаллические покрытия и превосходной конформности.

- Если ваш главный приоритет — быстрое, экономичное нанесение простого металлического покрытия на плоскую поверхность: PVD часто предпочтительнее из-за его высокой скорости и простоты эксплуатации.

- Если ваш главный приоритет — нанесение высококачественного покрытия на термочувствительную подложку, такую как пластик: PECVD обеспечивает идеальное решение, сочетая универсальность материалов CVD с низкотемпературным процессом.

В конечном счете, понимание фундаментальной разницы между химическим построением пленки (CVD) и ее физической передачей (PVD) позволяет вам выбрать точный инструмент для вашей конкретной инженерной задачи.

Сводная таблица:

| Аспект | CVD | PVD |

|---|---|---|

| Основной механизм | Химическая реакция из газов | Физическая передача от твердой мишени |

| Тип осаждения | Многонаправленное, конформное | По линии визирования, направленное |

| Диапазон температур | Высокий (часто >600°C), ниже с PECVD (200-400°C) | Как правило, ниже |

| Универсальность материалов | Высокая (металлы, полупроводники, изоляторы) | В основном металлы и твердые покрытия |

| Идеальные применения | Сложные 3D-геометрии, электроника | Плоские поверхности, высокая пропускная способность |

| Безопасность и окружающая среда | Использует опасные газы, больший след | Более чистое, минимальное количество побочных продуктов |

Испытываете трудности с выбором между CVD и PVD для вашей лаборатории? KINTEK специализируется на передовых высокотемпературных печах, включая системы CVD/PECVD, муфельные, трубчатые, роторные, вакуумные и атмосферные печи. Благодаря выдающимся исследованиям и разработкам и собственному производству мы предлагаем глубокую кастомизацию для точного соответствия вашим уникальным экспериментальным потребностям — обеспечивая оптимальную производительность, эффективность и безопасность. Позвольте нам помочь вам выбрать и настроить идеальную систему для вашего проекта. Свяжитесь с нами сегодня, чтобы обсудить ваши требования!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов