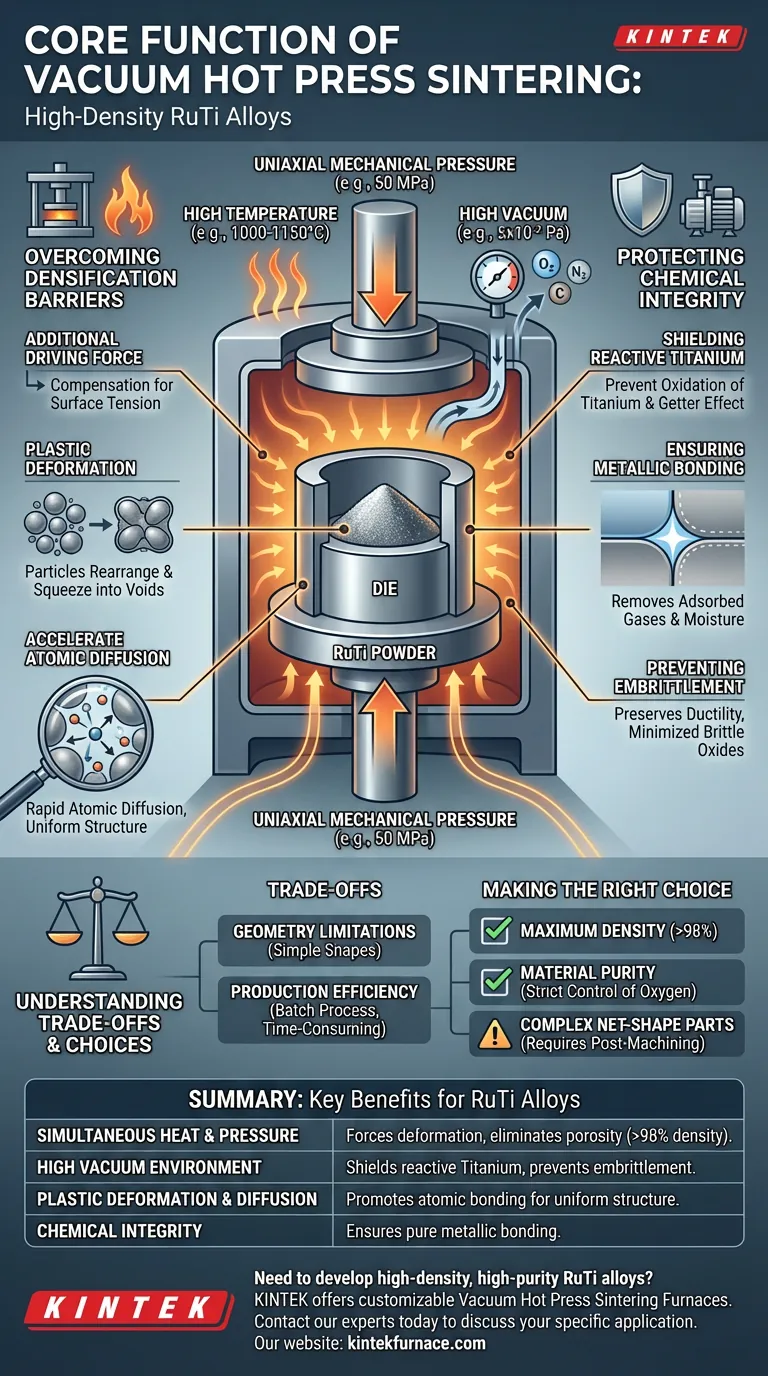

Основная функция печи для спекания в вакуумном прессе заключается в одновременном приложении высокой температуры, высокого вакуума и одноосного механического давления. Специально для сплавов RuTi (рутений-титан) это оборудование действует как система принудительного уплотнения. Оно преодолевает естественное сопротивление тугоплавких материалов спеканию, физически сжимая частицы порошка, одновременно химически защищая высокореактивный титан от окисления.

Суть: Обычный нагрев часто недостаточен для уплотнения тугоплавких сплавов RuTi из-за высокого поверхностного натяжения и твердости материала. Вакуумное горячее прессование обеспечивает необходимую внешнюю движущую силу (давление) для достижения плотности, близкой к теоретической, в то время как вакуумная среда предотвращает образование хрупких оксидов, которые испортили бы пластичность сплава.

Преодоление барьеров для уплотнения

Для тугоплавких сплавов, таких как RuTi, достижение высокой плотности является борьбой с собственными физическими свойствами материала. Печь служит инструментом для преодоления этих естественных ограничений с помощью механической силы.

Обеспечение дополнительной движущей силы

При обычном спекании частицы связываются исключительно за счет тепловой энергии. Для RuTi этого часто недостаточно для преодоления поверхностного натяжения.

Печь прикладывает значительное механическое давление (например, 50 МПа). Это действует как внешняя движущая сила, которая эффективно компенсирует нейтрализованное поверхностное натяжение.

Содействие пластической деформации

Комбинация тепла (например, 1000-1150°C) и давления заставляет частицы металлического порошка физически перестраиваться.

Это приводит к значительной пластической деформации в точках контакта. Частицы вдавливаются в пустоты, эффективно устраняя пористость и создавая твердый, высокоплотный блок.

Ускорение атомной диффузии

Давление не просто сжимает материал; оно активирует кинетику.

Увеличивая площадь контакта между частицами, печь способствует быстрой атомной диффузии. Это обеспечивает прочное металлургическое связывание и способствует образованию однородной, высокотвердой структуры сплава.

Защита химической целостности

"Вакуум" в печи так же важен, как и "Пресс", особенно потому, что в процессе участвует титан.

Защита реактивного титана

Титан и его сплавы чрезвычайно чувствительны к междоузельным элементам, таким как кислород, азот и углерод, при высоких температурах.

Без вакуума титан действует как "поглотитель", поглощая эти газы. Это приводит к загрязнению и образованию хрупких соединений, которые ухудшают механические свойства сплава.

Обеспечение металлического связывания

Высоковакуумная среда (например, 5x10⁻² Па) активно очищает материал в процессе.

Она удаляет адсорбированные газы и влагу с поверхности предварительно легированных порошков. Эта очистка интерфейсов гарантирует, что при контакте частиц образуется истинная металлическая связь, а не разделение оксидным слоем.

Предотвращение охрупчивания

Изолируя сплав от примесей газов, печь сохраняет пластичность сплава RuTi.

Это минимизирует риск охрупчивания материала во время фазы охлаждения, гарантируя, что конечный продукт сохраняет как высокую твердость, так и необходимую структурную целостность.

Понимание компромиссов

Хотя вакуумное горячее прессование превосходит по плотности и чистоте, оно не лишено эксплуатационных ограничений.

Ограничения геометрии Процесс использует одноосный пресс (давление сверху и снизу). Это ограничивает производство простыми формами, такими как диски, цилиндры или блоки. Сложные геометрии обычно требуют последующей механической обработки.

Эффективность производства Это пакетный процесс. Циклы нагрева, прессования и охлаждения могут быть трудоемкими по сравнению с непрерывными методами спекания. Он оптимизирован для качества материала, а не для высокой производительности.

Правильный выбор для вашей цели

Принимая решение о том, подходит ли этот процесс для ваших производственных нужд, учитывайте ваши основные показатели производительности.

- Если ваш основной фокус — максимальная плотность: Полагайтесь на вакуумное горячее прессование для достижения относительной плотности >98% и механических свойств, сравнимых с коваными материалами.

- Если ваш основной фокус — чистота материала: Используйте этот метод для строгого контроля содержания кислорода и предотвращения образования хрупких фаз примесей в сплавах на основе титана.

- Если ваш основной фокус — сложные детали конечной формы: Имейте в виду, что этот метод потребует значительной последующей механической обработки; альтернативные методы, такие как MIM (металлоинжекционное формование), могут обеспечить лучшую форму, но меньшую плотность.

В конечном итоге, для сплавов RuTi, вакуумный горячий пресс является окончательным решением для преобразования рыхлого порошка в конструкционный компонент без ущерба для химической чистоты.

Сводная таблица:

| Функция | Ключевое преимущество для сплавов RuTi |

|---|---|

| Одновременный нагрев и давление | Способствует деформации частиц и устраняет пористость для плотности >98%. |

| Высоковакуумная среда | Защищает реактивный титан от кислорода/азота, предотвращая охрупчивание. |

| Пластическая деформация и диффузия | Способствует атомному связыванию для получения однородной, высокотвердой структуры. |

| Химическая целостность | Обеспечивает чистое металлическое связывание путем удаления поверхностных газов и влаги. |

Необходимо разработать высокоплотные, высокочистые сплавы RuTi или другие передовые материалы?

Опираясь на экспертные исследования и разработки, а также производственный опыт, KINTEK предлагает ряд печей для спекания в вакуумном прессе, все из которых могут быть настроены для решения ваших уникальных задач в области материаловедения. Наши системы спроектированы для обеспечения точного сочетания температуры, вакуума и давления, необходимого для превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем оптимизировать решение для вакуумного горячего прессования для вашего конкретного применения.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Какова роль вакуумной печи в твердофазном синтезе TiC/Cu? Мастерство в области высокочистых материалов