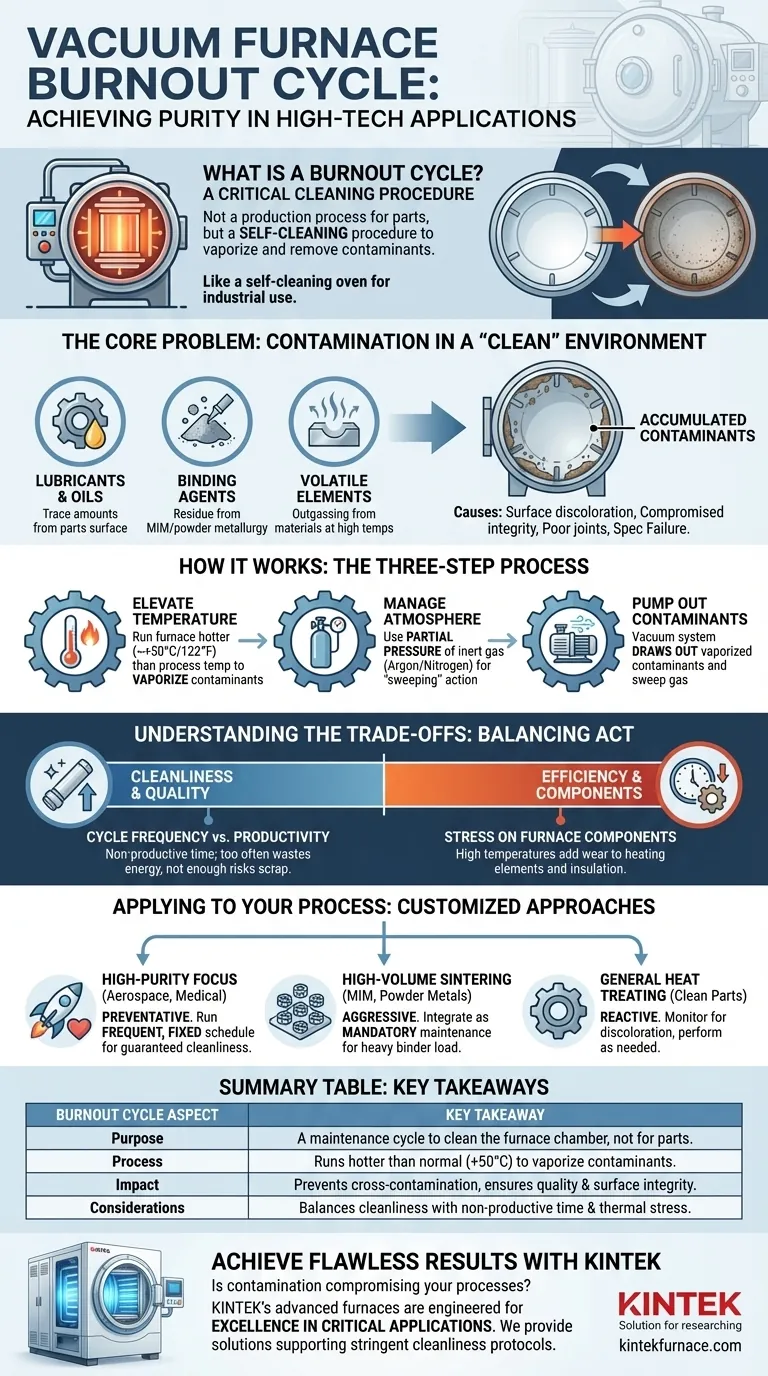

В вакуумной печи цикл выжигания — это периодический высокотемпературный цикл технического обслуживания, выполняемый без загрузки каких-либо деталей. Его цель — испарить и удалить загрязнители, накопившиеся в камере печи после предыдущих циклов обработки, обеспечивая чистоту, необходимую для будущей высококачественной работы.

Цикл выжигания не является производственным процессом для обработки деталей; это критически важная процедура очистки самой печи. Думайте об этом как о цикле самоочистки духовки, но для высокотехнологичной промышленной среды, предназначенной для поддержания целостности вакуумной атмосферы и предотвращения перекрестного загрязнения между партиями.

Основная проблема: Загрязнение в «чистой» среде

Основное преимущество вакуумной печи заключается в ее способности нагревать материалы в контролируемой среде, свободной от кислорода и других газов, вызывающих окисление и загрязнение. Однако со временем «чистый» интерьер печи неизбежно загрязняется.

Откуда берутся загрязнители?

Даже при тщательной подготовке в печь попадают загрязнители. Общие источники включают:

- Смазочные материалы и масла: Следовые количества смазочно-охлаждающих жидкостей или формовочных масел, оставшихся на поверхности деталей.

- Связующие вещества: Материалы, используемые в порошковой металлургии или литье металлов под давлением (MIM), которые должны выгорать в процессе, оставляя после себя остаток.

- Летучие элементы: Обрабатываемые материалы могут выделять определенные элементы при высоких температурах (процесс, известный как «дегазация»), которые затем осаждаются на более холодных поверхностях внутри печи.

Влияние загрязнения

Если эти накопленные отложения не удалить, они испарятся во время последующих циклов нагрева. Затем они могут повторно осесть на новой, чистой партии деталей.

Это может привести к серьезным проблемам с контролем качества, таким как обесцвечивание поверхности, нарушение структурной целостности, плохое качество пайки или сварных швов и неспособность соответствовать строгим отраслевым спецификациям (например, в аэрокосмической или медицинской отраслях).

Как работает цикл выжигания

Цикл выжигания — это простой, но важный процесс, предназначенный для устранения этого накопления загрязнителей.

Повышение температуры

Основной принцип заключается в том, чтобы запустить печь при температуре выше ее нормальной рабочей температуры. Общее правило — установить температуру выжигания примерно на 50°C (122°F) выше самой высокой температуры, которую вы обычно используете.

Эта повышенная температура гарантирует, что любые загрязнители, прилипшие к стенкам печи, изоляции и креплениям, будут полностью испарены, превращая их из твердого осадка в газ.

Управление атмосферой

Цикл может проводиться при глубоком вакууме или, что более эффективно, при частичном давлении инертного газа, такого как аргон или азот.

Использование частичного давления создает «продувочное» действие. Медленный, контролируемый поток инертного газа помогает уносить испаренные загрязнители из горячей зоны к вакуумным насосам, повышая эффективность процесса очистки.

Откачка загрязнителей

Вакуумная насосная система печи — последняя часть головоломки. Она активно вытягивает испаренные загрязнители и любой продувочный газ из камеры, навсегда удаляя их из системы. Это оставляет внутреннюю часть печи чистой и готовой к следующему производственному циклу.

Понимание компромиссов

Хотя цикл выжигания необходим, он не лишен затрат и соображений. Он представляет собой баланс между чистотой и операционной эффективностью.

Частота цикла против производительности

Цикл выжигания — это непроизводительное время. Печь работает, потребляет энергию и подвергается термическому напряжению, но она не производит детали. Ключ в том, чтобы определить правильную частоту. Слишком частое выполнение цикла тратит время и энергию; недостаточно частое выполнение рискует браком дорогостоящих деталей из-за загрязнения.

Напряжение на компонентах печи

Работа печи при температурах, превышающих ее нормальный диапазон обработки, создает дополнительное термическое напряжение на нагревательных элементах, изоляции и конструкции горячей зоны. Это необходимая часть технического обслуживания, но она способствует износу этих компонентов в течение их срока службы.

Специфические потребности процесса

«Загрязненность» вашего процесса определяет необходимость выжигания. Печь, используемая для спекания деталей с большим количеством связующих веществ, потребует гораздо более частых и интенсивных циклов выжигания, чем печь, используемая для простого отжига очень чистых деталей.

Как применить это к вашему процессу

Ваш подход к циклам выжигания должен определяться вашими конкретными деталями, процессами и требованиями к качеству.

- Если ваш основной акцент делается на высокочистых применениях (аэрокосмическая, медицинская): Выполняйте профилактические циклы выжигания по частому, фиксированному графику, чтобы гарантировать чистоту деталей и исключить любой риск загрязнения.

- Если ваш основной акцент делается на высокообъемном спекании (MIM, порошковые металлы): Включите интенсивные циклы выжигания в качестве обязательной части вашего регулярного технического обслуживания для управления большой нагрузкой остатков связующих веществ.

- Если ваш основной акцент делается на общей термообработке чистых деталей: Следите за деталями на предмет первых признаков обесцвечивания или поверхностного загрязнения и выполняйте цикл выжигания реактивно, по мере необходимости.

В конечном счете, овладение циклом выжигания является ключом к полному раскрытию потенциала вашей вакуумной печи и достижению стабильно безупречных результатов.

Сводная таблица:

| Аспект цикла выжигания | Ключевой вывод |

|---|---|

| Назначение | Техническое обслуживание для очистки камеры печи, а не производственный процесс для деталей. |

| Процесс | Работает при более высокой температуре, чем обычные циклы (обычно +50°C), для испарения и удаления накопившихся загрязнителей. |

| Влияние | Предотвращает перекрестное загрязнение между партиями, обеспечивая качество деталей и целостность поверхности. |

| Соображения | Балансирует чистоту печи с непроизводительным временем и термическим напряжением на компонентах. |

Достигайте безупречных результатов с печью, созданной для чистоты

Загрязнение ставит под угрозу ваши ценные процессы термообработки? Правильная конструкция печи — первый шаг к обеспечению чистой и надежной среды.

Передовые высокотемпературные печи KINTEK спроектированы для превосходства в критически важных применениях. Используя наши исключительные исследования и разработки и собственное производство, мы предоставляем различным лабораториям решения в виде вакуумных печей и печей с контролируемой атмосферой, которые поддерживают строгие протоколы чистоты. Наша линейка продукции, включающая вакуумные печи и печи с контролируемой атмосферой, системы CVD/PECVD и многое другое, дополняется широкими возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных и производственных потребностей.

Позвольте нам помочь вам устранить риски загрязнения и добиться стабильно высоких результатов чистоты.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши решения могут быть адаптированы к вашим конкретным потребностям.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня