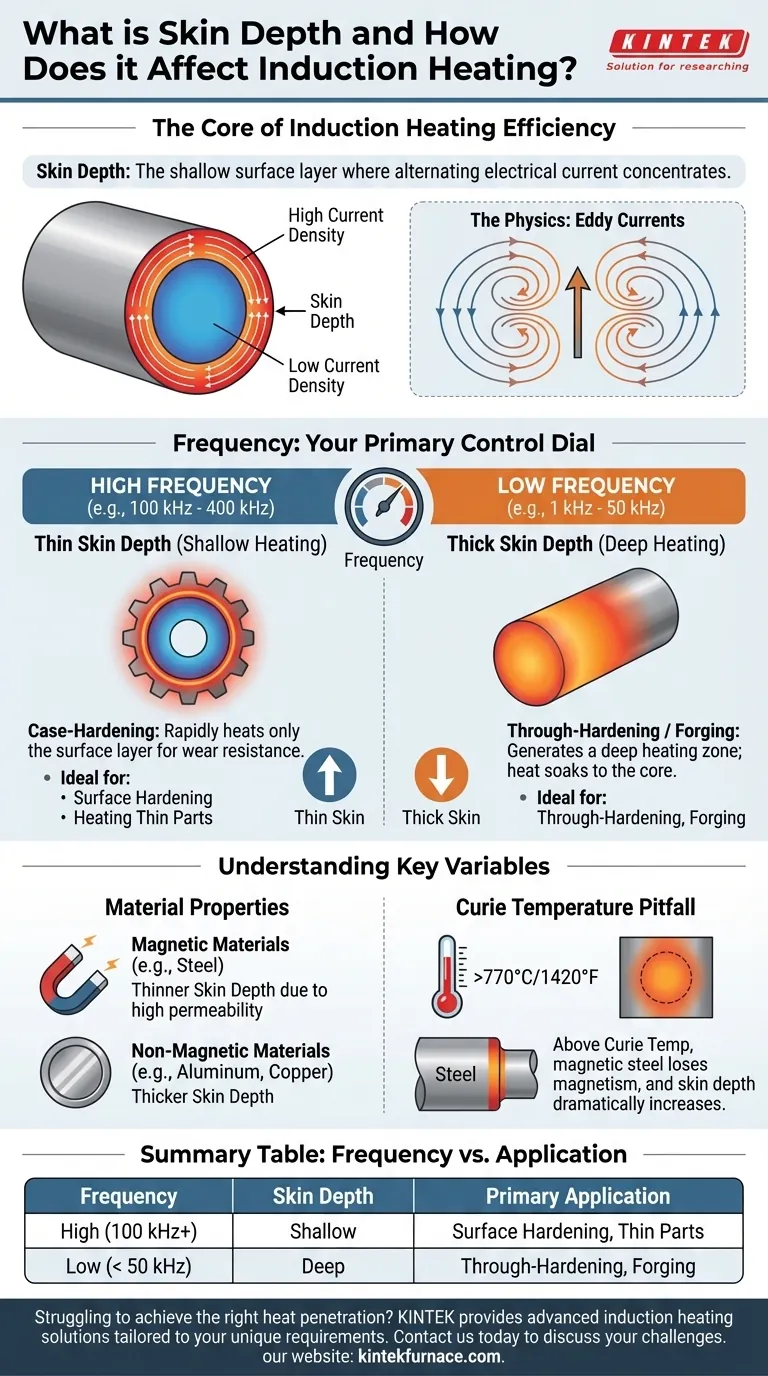

По своей сути, скин-слой — это тонкий поверхностный слой проводника, в котором концентрируется переменный электрический ток. В индукционном нагреве это явление, известное как «скин-эффект», является не ограничением, а основным механизмом успеха. Оно позволяет точно сфокусировать огромную мощность нагрева именно там, где это необходимо, преобразуя электрическую энергию в тепловую с исключительной скоростью и контролем.

Основная задача в индукционном нагреве заключается не просто в знании того, что такое скин-слой, а в понимании того, как им управлять. Частота переменного тока является вашим основным инструментом для определения того, где и как быстро будет нагреваться ваша деталь, что определяет успех всего процесса.

Физика скин-эффекта

Чтобы эффективно использовать скин-слой, вы должны сначала понять причину его возникновения. Это фундаментальное свойство переменного тока в проводниках.

Как переменный ток остается на поверхности

Переменный ток, протекающий через проводник, создает изменяющееся магнитное поле вокруг него и внутри него. Это изменяющееся поле, в свою очередь, индуцирует вторичные токи, известные как вихревые токи (токи Фуко), внутри самого проводника.

Эти вихревые токи закручиваются в направлениях, противоположных основному току в центре проводника, эффективно компенсируя его. Однако они усиливают основной ток на поверхности. В результате чистый ток концентрируется в тонком слое, или «скине», на поверхности проводника.

Почему это называется «глубиной»

Ток не останавливается на жесткой границе. Его плотность максимальна на поверхности и экспоненциально спадает к центру детали.

Техническая глубина скин-слоя — это расстояние от поверхности, на котором плотность тока падает примерно до 37% (или 1/e) от ее значения на поверхности. Критически важно, что около 86% общего тепла, выделяемого током, генерируется в этом единственном слое, что делает его самой важной областью для нагрева.

Ключевая зависимость: Частота — ваш регулятор

Единственный наиболее важный фактор, которым вы можете управлять, — это частота. Глубина скин-слоя обратно пропорциональна квадратному корню из частоты.

Эта зависимость проста и мощна:

- Высокая частота = Малая глубина скин-слоя (Поверхностный нагрев)

- Низкая частота = Большая глубина скин-слоя (Глубокий нагрев)

Как скин-слой управляет индукционным нагревом

Понимание этого принципа позволяет адаптировать процесс нагрева к вашей конкретной цели, будь то закалка тонкого поверхностного слоя или нагрев массивной заготовки для ковки.

Концентрация тепла для высокой эффективности

Заставляя ток концентрироваться в очень тонком скине, вы резко увеличиваете плотность тока. Эта концентрация приводит к быстрому и интенсивному резистивному нагреву (потери I²R) точно на поверхности детали.

Вот почему индукция настолько эффективна. Вместо того чтобы нагревать воздух вокруг детали и ждать, пока это тепло передастся, индукция генерирует тепло непосредственно внутри материала там, где оно необходимо.

Поверхностная закалка против Сквозной закалки

Наиболее распространенное применение этого принципа — термообработка.

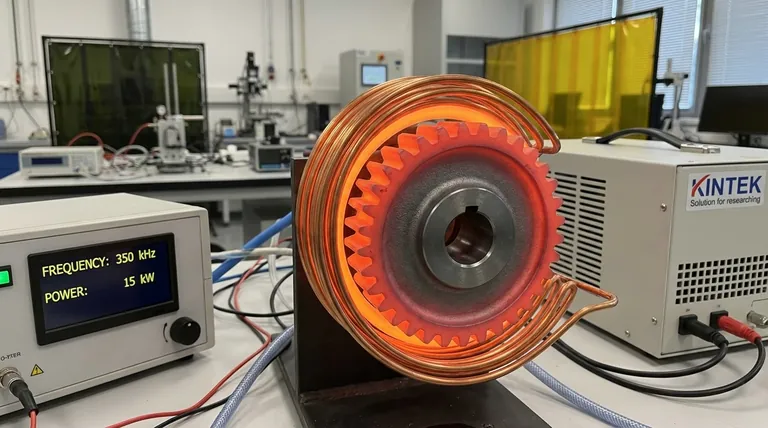

Для поверхностной закалки, когда вам нужна твердая, износостойкая поверхность, сохраняя при этом пластичную сердцевину, вы используете высокую частоту (например, от 100 кГц до 400 кГц). Это создает очень малую глубину скин-слоя, быстро нагревая только поверхностный слой до того, как тепло успеет проникнуть глубже в деталь.

Для сквозной закалки или предварительного нагрева перед ковкой вам необходимо нагреть весь поперечный срез детали. Здесь вы используете низкую частоту (например, от 1 кГц до 50 кГц). Это создает более глубокую зону нагрева и дает больше времени для «пропитки» теплом за счет теплопроводности к сердцевине компонента.

Согласование частоты с геометрией детали

Чтобы эффективно нагреть деталь, глубина скин-слоя должна быть значительно меньше толщины или радиуса детали.

Если глубина скин-слоя слишком велика по отношению к толщине детали, магнитные поля, индуцированные с противоположных сторон, могут встретиться посередине и погасить друг друга. Это резко снижает индуцированный ток и приводит к очень неэффективному нагреву.

Понимание компромиссов и ключевых переменных

Хотя частота является вашим основным средством управления, она не работает в вакууме. Свойства материала также играют решающую роль в результате.

Роль свойств материала

Формула для глубины скин-слоя также включает электрическое удельное сопротивление и магнитную проницаемость материала.

Магнитные материалы, такие как сталь, имеют очень высокую магнитную проницаемость, что приводит к значительно меньшей глубине скин-слоя по сравнению с немагнитными материалами, такими как алюминий или медь, при той же частоте.

Ловушка температуры Кюри

Когда магнитная сталь нагревается выше своей температуры Кюри (примерно 770°C или 1420°F), она теряет свои магнитные свойства.

Это вызывает резкое падение ее магнитной проницаемости, что, в свою очередь, приводит к внезапному увеличению глубины скин-слоя. Ваша индукционная система должна учитывать это изменение нагрузки, чтобы продолжать эффективно нагревать деталь.

Риск неэффективной связи (сопряжения)

Вы должны обеспечить надлежащую передачу энергии от вашей индукционной катушки к заготовке. Если частота слишком низка для маленькой детали или деталь расположена слишком далеко от катушки, магнитное поле может «пройти насквозь», не индуцируя достаточного тока. Это приводит к плохой связи и потере энергии.

Сделайте правильный выбор для вашего применения

Выбор правильной частоты зависит от вашего материала, размера детали и желаемого результата нагрева. Используйте эти принципы в качестве руководства.

- Если ваш основной фокус — поверхностная закалка или нагрев тонких деталей: Используйте высокую частоту (более 100 кГц) для создания малой глубины скин-слоя для быстрого локализованного нагрева.

- Если ваш основной фокус — сквозной нагрев крупной детали для ковки или закалки: Используйте более низкую частоту (менее 50 кГц) для достижения более глубокого проникновения тепла и предоставления времени для теплопроводности к сердцевине.

- Если ваш основной фокус — нагрев магнитных стальных деталей: Будьте готовы к увеличению глубины скин-слоя по мере прохождения материала через температуру Кюри, что изменит характеристики нагрева в процессе.

В конечном счете, овладение скин-слоем заключается в выборе правильной частоты для доставки тепловой энергии с абсолютной точностью и эффективностью.

Сводная таблица:

| Частота | Глубина скин-слоя | Основное применение |

|---|---|---|

| Высокая (более 100 кГц) | Поверхностный | Поверхностная закалка, Тонкие детали |

| Низкая (менее 50 кГц) | Глубокий | Сквозная закалка, Ковка |

Испытываете трудности с достижением нужной глубины прогрева в процессе индукционного нагрева? Ключ кроется в точном контроле скин-слоя через выбор частоты. В KINTEK мы используем наши исключительные возможности в области НИОКР и собственное производство для предоставления передовых решений для индукционного нагрева, адаптированных к вашим уникальным требованиям. Независимо от того, нужны ли вам высокочастотные системы для точной поверхностной закалки или низкочастотные источники питания для глубокого сквозного нагрева, наш опыт гарантирует оптимальную эффективность и результаты.

Свяжитесь с нами сегодня (#ContactForm), чтобы обсудить, как наши индивидуальные системы индукционного нагрева могут решить ваши конкретные задачи термической обработки.

Визуальное руководство

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1700℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Как использование вакуума при горячем прессовании влияет на обработку материалов? Достижение более плотных, чистых и прочных материалов

- Что такое процесс горячего прессования? Руководство по достижению превосходной плотности материала

- Каковы основные области применения вакуумного горячего прессования? Создание плотных, чистых материалов для требовательных отраслей промышленности

- Каковы области применения горячего прессования? Достижение максимальной производительности материала

- Какие еще типы печей связаны с горячим прессованием? Исследуйте ключевые технологии термической обработки