По сути, газовое закаливание — это процесс термической обработки, который быстро охлаждает нагретые стальные детали с использованием потока газа под высоким давлением для достижения определенных свойств твердости и прочности. В отличие от традиционных методов, при которых детали погружаются в масло или воду, газовое закаливание предлагает высококонтролируемую, более чистую альтернативу, кардинально изменяя профиль риска деформации и качества деталей.

Газовое закаливание обменивает грубую охлаждающую способность жидкостей на беспрецедентный контроль процесса. Это делает его превосходным выбором для дорогостоящих, чувствительных к размерам компонентов, но ограничивает его использование сталями с достаточной прокаливаемостью.

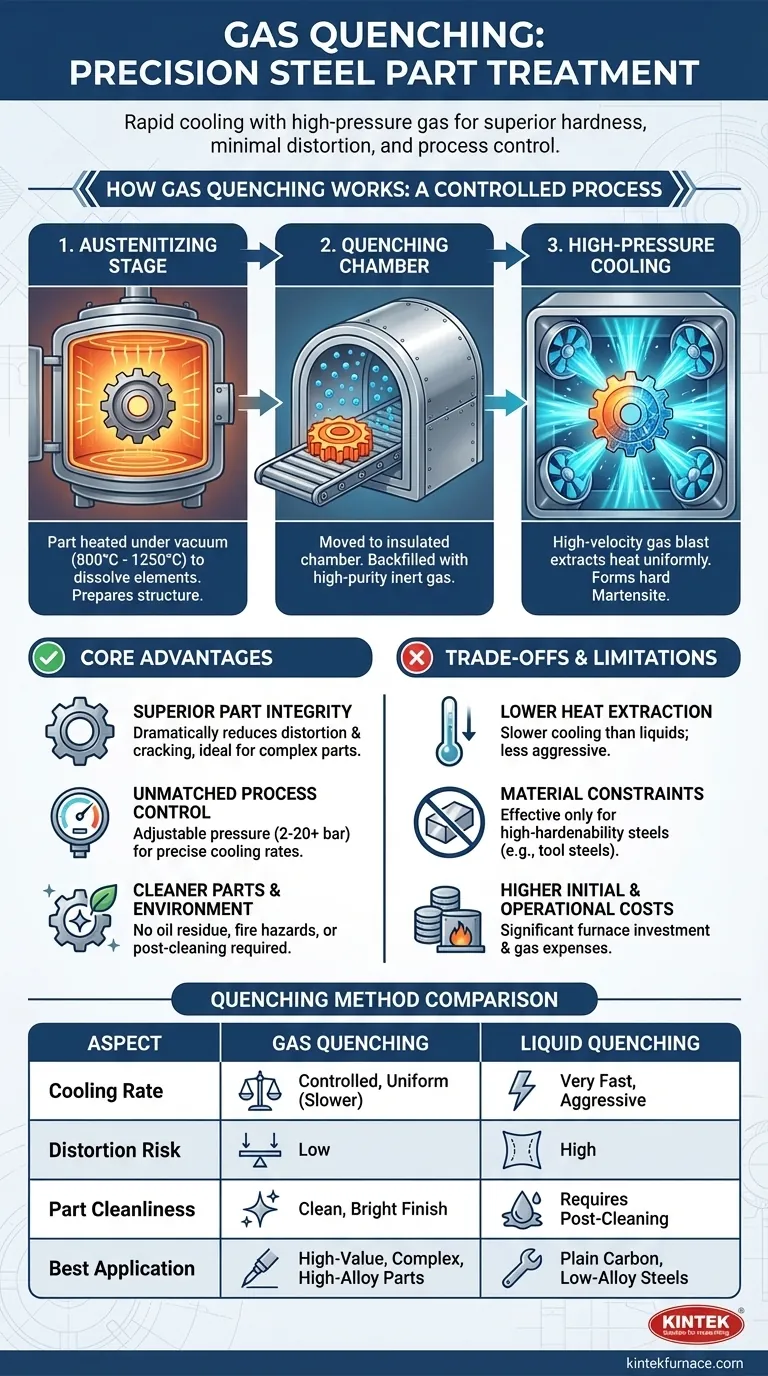

Как работает газовое закаливание: контролируемый процесс

Газовое закаливание почти всегда проводится внутри вакуумной печи, которая обеспечивает чистую, контролируемую среду от начала до конца. Процесс следует точной последовательности.

Стадия аустенитизации

Сначала стальная деталь нагревается в вакууме до определенной критической температуры, обычно от 800°C до 1250°C. Эта стадия, известная как аустенитизация, растворяет углерод и легирующие элементы в однородный твердый раствор, изменяя кристаллическую структуру стали и подготавливая ее к закалке.

Камера для закалки

После того как деталь тщательно выдержана при температуре аустенитизации, она перемещается в изолированную камеру охлаждения. Затем камера заполняется инертным газом высокой чистоты под контролируемым давлением.

Охлаждение под высоким давлением

Высокоскоростные турбины или вентиляторы подают закалочный газ на деталь со всех сторон. Это конвективное охлаждение быстро и равномерно отводит тепло, заставляя внутреннюю структуру стали превращаться в мартенсит — очень твердую и прочную кристаллическую фазу. Скорость охлаждения точно регулируется путем изменения типа газа, давления и скорости потока.

Основные преимущества использования газа

Выбор газа вместо жидкости, такой как масло или вода, является осознанным инженерным решением, обусловленным необходимостью точности и качества деталей.

Превосходная целостность деталей

Поскольку газовое охлаждение более равномерное и менее агрессивное, чем погружение в жидкость, оно значительно уменьшает термический шок. Это приводит к значительному снижению деформации, коробления и растрескивания, что критически важно для сложных геометрий, тонкостенных деталей или компонентов с жесткими допусками по размерам.

Непревзойденный контроль процесса

Давление газа, которое может варьироваться от 2 до 20 бар и более, легко и точно регулируется. Это позволяет термистам точно настраивать скорость охлаждения в соответствии с конкретным стальным сплавом и толщиной детали, достигая желаемых металлургических свойств без чрезмерного напряжения компонента.

Более чистые детали и окружающая среда

Детали, прошедшие газовое закаливание, выходят из печи чистыми, блестящими и без остатков. Это устраняет необходимость в дорогостоящих и трудоемких операциях по послезакалочной очистке, требуемых для удаления масла. Это также устраняет пожароопасность, масляные пары и необходимость утилизации использованных закалочных жидкостей.

Понимание компромиссов и ограничений

Хотя газовое закаливание является мощным инструментом, оно не является универсальным решением. Его эффективность определяется четким набором физических и экономических компромиссов.

Более низкая скорость отвода тепла

Основное ограничение газа — его более низкая теплопроводность по сравнению с жидкостями. Даже при высоком давлении газ просто не может отводить тепло от детали так агрессивно, как масло или вода.

Ограничения по материалам и прокаливаемости

Эта более низкая охлаждающая способность означает, что газовое закаливание эффективно только для сталей с высокой прокаливаемостью. Это, как правило, инструментальные стали воздушной закалки или высоколегированные стали, предназначенные для закалки при более медленных скоростях охлаждения. Он обычно непригоден для обычных углеродистых или низколегированных сталей, которым требуется очень быстрая закалка для образования мартенсита.

Ограничения по размеру и толщине деталей

Более низкая скорость отвода тепла также ограничивает максимальную толщину поперечного сечения, которая может быть эффективно закалена. Сердцевина очень толстой детали может охлаждаться слишком медленно, не достигая требуемой твердости, даже если поверхность закаляется должным образом.

Более высокие первоначальные и эксплуатационные расходы

Вакуумные печи, способные осуществлять газовое закаливание под высоким давлением, требуют значительных капитальных вложений. Кроме того, стоимость газов высокой чистоты, таких как азот, гелий или аргон, увеличивает эксплуатационные расходы по сравнению с менее дорогими закалочными маслами.

Правильный выбор для вашей цели

Выбор между газовым и жидкостным закаливанием полностью зависит от материала детали, сложности и конечных требований.

- Если ваша основная задача — минимизация деформации на ценных, сложных деталях: Газовое закаливание является оптимальным выбором для сохранения точности размеров.

- Если ваша основная задача — закалка инструментальных сталей воздушной закалки или высоколегированных материалов: Газовое закаливание обеспечивает идеальное сочетание скорости охлаждения и контроля для этих материалов.

- Если ваша основная задача — экономическая эффективность для низколегированных или обычных углеродистых сталей: Традиционное жидкостное закаливание остается более практичным и эффективным методом.

В конечном итоге, понимание этих компромиссов позволяет выбрать процесс, который обеспечивает требуемую производительность без ущерба для целостности вашего компонента.

Сводная таблица:

| Аспект | Газовое закаливание | Традиционное жидкостное закаливание |

|---|---|---|

| Среда охлаждения | Инертный газ под высоким давлением (например, азот, гелий) | Масло или вода |

| Скорость охлаждения | Контролируемая и равномерная, медленнее, чем жидкости | Очень быстрое и агрессивное |

| Риск деформации | Низкий из-за уменьшенного термического шока | Высокий, может вызвать коробление и растрескивание |

| Чистота деталей | Чистая, блестящая поверхность, без остатков | Требует последующей очистки для удаления масла |

| Подходящие материалы | Стали с высокой прокаливаемостью (например, инструментальные стали) | Обычные углеродистые и низколегированные стали |

| Стоимость | Более высокие первоначальные и эксплуатационные расходы | Более рентабельно для определенных применений |

Оптимизируйте обработку ваших стальных деталей с помощью передовых высокотемпературных печей KINTEK! Используя выдающиеся научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям специализированные системы, такие как вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой настройки обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, будь то для газового закаливания или других процессов. Свяжитесь с нами сегодня, чтобы повысить целостность деталей, достичь превосходной твердости и оптимизировать ваши рабочие процессы термической обработки!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня