В современной термообработке наиболее распространенными газами, используемыми для газовой закалки, являются азот, гелий, аргон и водород. Выбор конкретного газа не случаен; это критически важное инженерное решение, обусловленное требуемой скоростью охлаждения, типом обрабатываемого металла, эксплуатационными расходами и соображениями безопасности.

Выбор закалочного газа представляет собой фундаментальный компромисс между эффективностью охлаждения и стоимостью. В то время как азот служит экономичным отраслевым стандартом, гелий и водород обеспечивают значительно более быстрое охлаждение для требовательных применений, а аргон обеспечивает превосходную инертность для реактивных металлов.

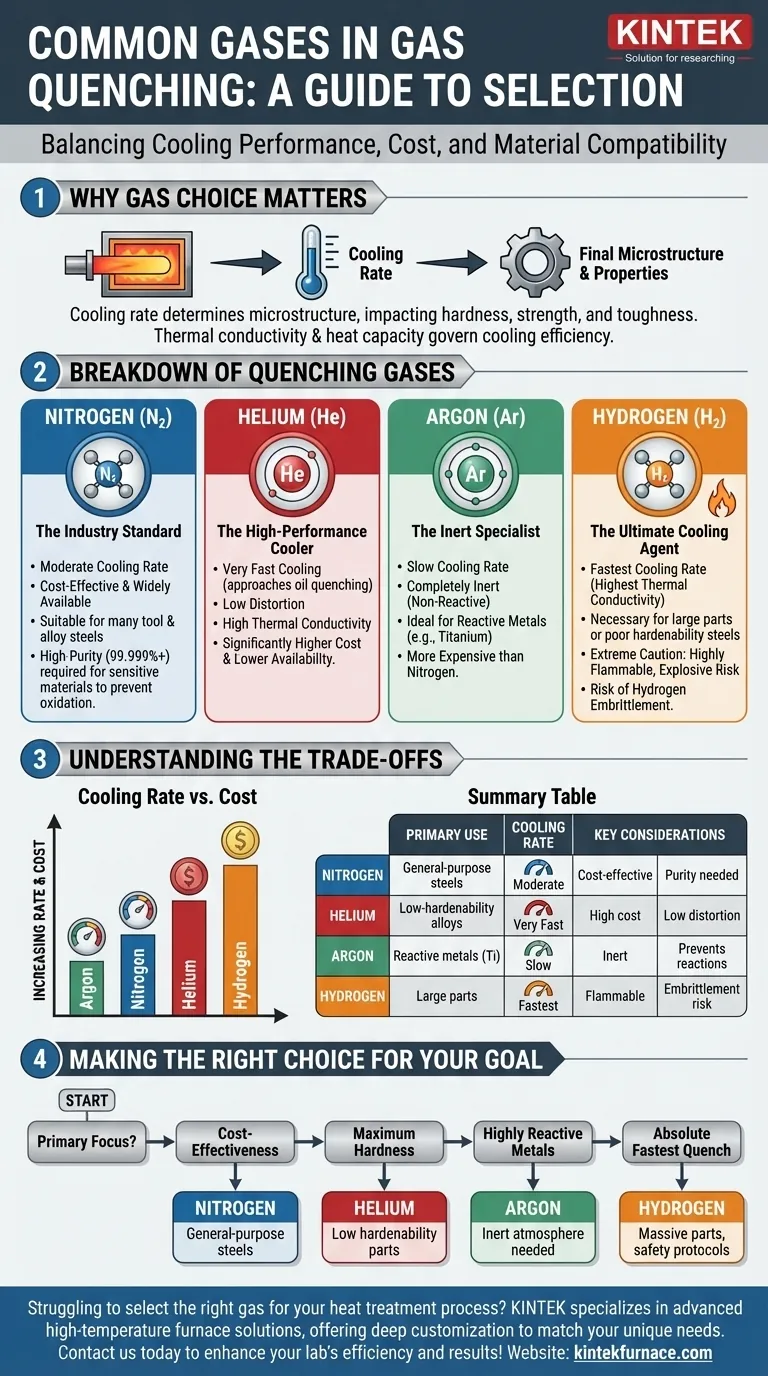

Почему важен выбор газа

При газовой закалке газ является средой, ответственной за отвод тепла от горячей металлической детали с определенной, контролируемой скоростью. Эта скорость охлаждения определяет конечную микроструктуру материала, которая, в свою очередь, диктует его механические свойства, такие как твердость, прочность и вязкость.

Физика охлаждения

Эффективность охлаждения газом в первую очередь определяется его теплопроводностью и удельной теплоемкостью. Газ с высокой теплопроводностью может гораздо быстрее отводить тепло от поверхности детали. Вот почему разные газы дают совершенно разные результаты.

Цель: контролируемое превращение

Цель состоит в том, чтобы охладить металл достаточно быстро для достижения желаемой металлургической фазы — часто мартенсита для сталей — без чрезмерных термических напряжений, деформации или растрескивания, которые могут возникнуть при резком жидкостном закалке, например, водой или маслом.

Обзор распространенных закалочных газов

Каждый газ предлагает уникальный профиль производительности, стоимости и совместимости с материалами.

Азот (N₂) — Отраслевой стандарт

Азот является наиболее широко используемым закалочным газом благодаря отличному балансу стоимости и производительности. Он легко доступен, относительно недорог и обеспечивает умеренную скорость охлаждения, подходящую для многих распространенных инструментальных сталей и легированных сталей.

Для чувствительных материалов, таких как высоколегированные штамповые стали или нержавеющие стали, используется азот высокой чистоты (99,999% или выше) для предотвращения любой поверхностной оксидации или нежелательных химических реакций во время закалки.

Гелий (He) — Высокопроизводительный охладитель

Гелий обладает гораздо более высокой теплопроводностью, чем азот. Это позволяет ему достигать скоростей охлаждения, которые могут приближаться к скоростям масляной закалки, но без сопутствующей деформации деталей, затрат на очистку или экологических проблем.

Его основной недостаток — значительно более высокая стоимость и меньшая доступность по сравнению с азотом, что оставляет его для применений, где максимальная твердость или скорость охлаждения критически важны для сплавов с низкой прокаливаемостью.

Аргон (Ar) — Инертный специалист

Основное преимущество аргона — его полная инертность. Он еще менее реактивен, чем азот. Это делает его газом выбора для закалки высокореактивных металлов, таких как титановые сплавы, где даже небольшой риск образования нитридов (реакция, возможная с азотом) неприемлем.

Однако теплопроводность аргона ниже, чем у азота, что приводит к более медленной закалке. Он также дороже азота, что ограничивает его использование этими специальными случаями.

Водород (H₂) — Максимальный охлаждающий агент

Водород обладает самой высокой теплопроводностью среди всех газов, обеспечивая максимально возможную скорость закалки. Эта экстремальная способность охлаждения необходима для очень больших сечений или сталей с очень плохой прокаливаемостью.

Использование водорода требует крайней осторожности. Он легко воспламеняется и может образовывать взрывоопасные смеси с воздухом. Кроме того, он может вызывать водородное охрупчивание в определенных сталях — явлении, при котором металл становится хрупким и неожиданно разрушается. Его использование ограничено специальными печами и применениями, где риски могут быть тщательно контролируемы.

Понимание компромиссов

Выбор закалочного газа — это упражнение в балансировании конкурирующих приоритетов. Не существует единственного «лучшего» газа, есть только наиболее подходящий газ для конкретной цели.

Скорость охлаждения против стоимости

Связь прямая и ясная. Для самого быстрого охлаждения вы должны смириться с более высокими затратами и сложностью.

- Самый быстрый: Водород (самая высокая стоимость и сложность)

- Очень быстрый: Гелий (очень высокая стоимость)

- Умеренный: Азот (экономически эффективный)

- Самый медленный: Аргон (дороже азота)

Чистота газа и качество детали

Примеси, такие как кислород или влага в закалочном газе, могут вызвать нежелательные поверхностные дефекты, такие как окисление и науглероживание. Использование газа высокой чистоты, особенно с ценными деталями, обеспечивает чистую, яркую поверхность и сохраняет целостность поверхности материала.

Реактивность и совместимость с материалами

Вы должны сопоставить газ с металлом. Хотя азот в основном инертен, при высоких температурах он может реагировать с такими элементами, как титан, алюминий и хром, образуя нитриды. Риск водородного охрупчивания делает водород непригодным для многих ферросплавов. Аргон — решение для наиболее реактивных материалов.

Принятие правильного решения для вашей цели

Основывайте свое решение на ваших основных технических и экономических движущих факторах.

- Если ваша основная цель — экономическая эффективность для общепромышленных инструментальных и легированных сталей: Азот является очевидным и логичным выбором по умолчанию.

- Если ваша основная цель — достижение максимальной твердости деталей с низкой прокаливаемостью: Гелий обеспечивает высокопроизводительную закалку без рисков для безопасности, связанных с водородом.

- Если ваша основная цель — закалка высокореактивных металлов, таких как титан: Аргон — единственный выбор для гарантии инертной атмосферы и предотвращения нежелательных поверхностных реакций.

- Если ваша основная цель — достижение самой быстрой скорости закалки для массивных деталей: Водород является самым мощным вариантом, при условии, что у вас есть специализированное оборудование и протоколы безопасности для его управления.

Понимая эти фундаментальные компромиссы, вы сможете выбрать газ, который точно соответствует вашим металлургическим целям, эксплуатационным ограничениям и бюджету.

Сводная таблица:

| Газ | Основное применение | Скорость охлаждения | Ключевые соображения |

|---|---|---|---|

| Азот | Общепромышленные инструментальные и легированные стали | Умеренная | Экономически эффективен, широко доступен, может потребоваться высокая чистота |

| Гелий | Сплавы с низкой прокаливаемостью, требующие высокой твердости | Очень быстрая | Высокая стоимость, низкая деформация, приближается к скоростям масляной закалки |

| Аргон | Высокореактивные металлы, такие как титановые сплавы | Медленная | Полностью инертен, предотвращает поверхностные реакции, дороже |

| Водород | Крупные детали или стали с плохой прокаливаемостью | Самая быстрая | Самая высокая стоимость, легковоспламеняем, риск водородного охрупчивания |

Испытываете трудности с выбором правильного газа для вашего процесса термообработки? KINTEK специализируется на передовых высокотемпературных печных решениях, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Благодаря выдающимся исследованиям и разработкам и собственному производству мы предлагаем глубокую кастомизацию для точного соответствия вашим уникальным экспериментальным потребностям, обеспечивая оптимальные скорости охлаждения и свойства материала. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов