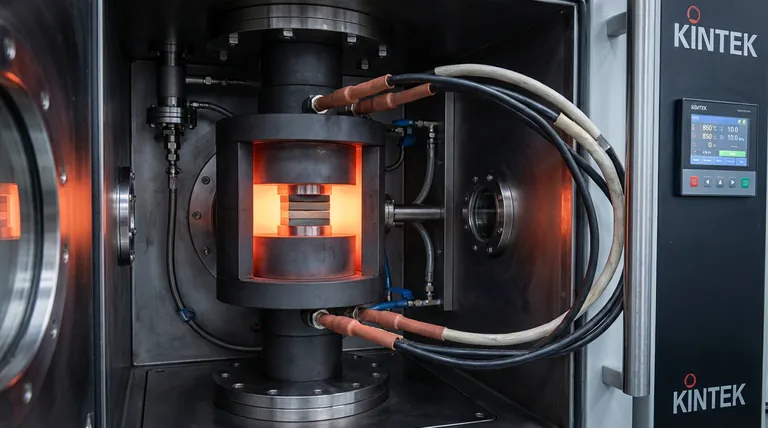

Высокопрочные графитовые формы служат функциональным ядром процесса искрового плазменного спекания (ССП). Они одновременно выступают в качестве емкости для образца, основного проводящего нагревательного элемента и механической среды для передачи критического осевого давления на заготовку.

В среде ССП графитовая форма — это не просто пассивный контейнер; это активный компонент, который синхронизирует электрический нагрев с механическим сжатием, чтобы вызвать диффузию атомов на границе раздела материалов.

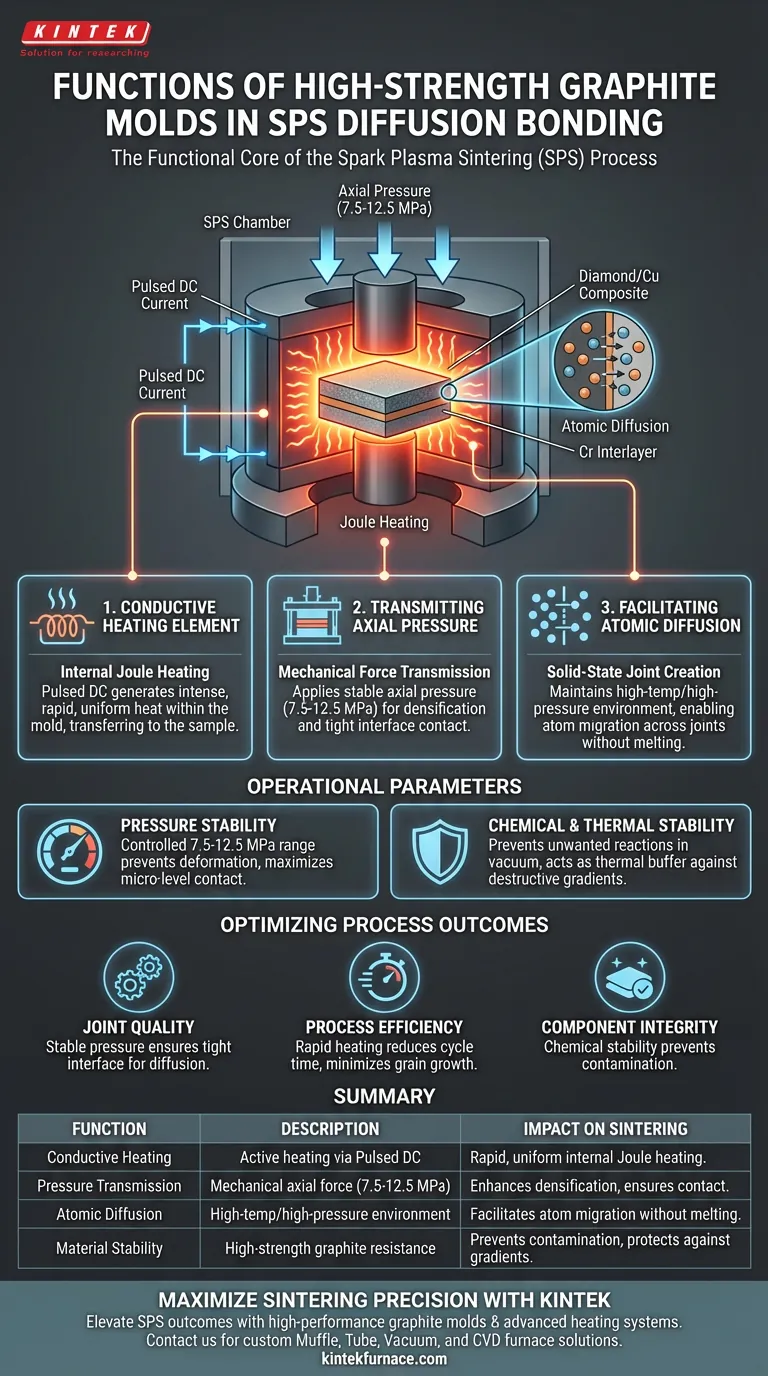

Тройная функция графитовой формы

Выполнение роли проводящего нагревательного элемента

При ССП нагрев осуществляется не извне, а генерируется внутри. Графитовая форма электропроводна, что позволяет пропускать через нее импульсный постоянный ток (DC).

Этот поток электричества генерирует интенсивный джоулевый нагрев непосредственно в стенках формы. Благодаря высокой теплопроводности графита эта тепловая энергия быстро и равномерно передается внутреннему образцу, например, композиту Diamond/Cu.

Передача осевого давления

Одновременно с нагревом форма служит передаточным механизмом для механической силы. Работая с системой прессования, форма прикладывает стабильное осевое давление — в частности, от 7,5 до 12,5 МПа в применениях с Diamond/Cu и хромом (Cr) — к сборке.

Это давление жизненно важно для уплотнения. Оно механически сжимает материалы, разрушая неровности поверхности для обеспечения плотного контакта на границе раздела.

Содействие диффузии атомов

Конечная цель сочетания тепла и давления — стимулирование диффузии атомов. Поддерживая образец в замкнутой среде с высоким давлением и высокой температурой, форма позволяет атомам мигрировать через границу раздела.

Это создает высококачественные твердотельные соединения между различными материалами, такими как композит Diamond/Cu и промежуточный слой Cr, без плавления основного материала.

Понимание рабочих параметров

Стабильность давления

Хотя высокочистый графит может выдерживать давление свыше 20 МПа, конкретный процесс ССП для композитов Diamond/Cu полагается на контролируемый диапазон от 7,5 до 12,5 МПа.

Работа в этом конкретном диапазоне предотвращает деформацию формы, обеспечивая при этом достаточную силу для максимизации площади контакта на микроуровне.

Химическая и термическая стабильность

Форма должна сохранять структурную целостность в суровых условиях. Высокопрочный графит обеспечивает химическую стабильность, предотвращая нежелательные реакции с материалами образца в вакуумной среде.

Он также действует как тепловой буфер, гарантируя, что высокие скорости нагрева, характерные для ССП, не создают разрушительных температурных градиентов внутри образца.

Оптимизация результатов процесса

Если ваш основной фокус — качество соединения: Убедитесь, что форма способна поддерживать стабильное давление в диапазоне от 7,5 до 12,5 МПа, чтобы гарантировать плотный контакт на границе раздела, необходимый для диффузии атомов.

Если ваш основной фокус — эффективность процесса: Используйте электро- и теплопроводность графита для достижения высоких скоростей нагрева, сокращения общего времени цикла и минимизации роста зерна.

Если ваш основной фокус — целостность компонента: Полагайтесь на химическую стабильность высокочистого графита для предотвращения загрязнения чувствительных материалов, таких как композиты Diamond/Cu, во время высокотемпературного спекания.

Успех процесса диффузионной сварки методом ССП полностью зависит от способности графитовой формы балансировать электропроводность с механической жесткостью.

Сводная таблица:

| Функция | Описание | Влияние на спекание |

|---|---|---|

| Проводящий нагрев | Действует как активный нагревательный элемент через импульсный DC | Обеспечивает быстрый внутренний джоулевый нагрев для равномерной тепловой энергии. |

| Передача давления | Механически передает осевую силу (7,5 - 12,5 МПа) | Улучшает уплотнение и обеспечивает плотный контакт на границе раздела. |

| Диффузия атомов | Поддерживает среду с высокой температурой/высоким давлением | Способствует миграции атомов через соединения без плавления основного материала. |

| Стабильность материала | Высокопрочный графит обеспечивает химическую/термическую стойкость | Предотвращает загрязнение и защищает от разрушительных температурных градиентов. |

Максимизируйте точность спекания с KINTEK

Улучшите результаты вашего искрового плазменного спекания (ССП) с помощью высокопроизводительных графитовых форм и передовых систем нагрева. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает современные муфельные, трубчатые, роторные, вакуумные и CVD системы, а также другие лабораторные высокотемпературные печи — все полностью настраиваемые для удовлетворения ваших уникальных потребностей в материаловедении и промышленных нужд. Независимо от того, работаете ли вы с композитами Diamond/Cu или сложной диффузионной сваркой, наши решения обеспечивают стабильный контроль давления и оптимальную теплопроводность.

Готовы повысить эффективность вашей лаборатории? Свяжитесь с нами сегодня, чтобы обсудить ваши требования к индивидуальным печам!

Визуальное руководство

Ссылки

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь для спекания молибденовой проволоки

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Печь для спекания и пайки с вакуумной термообработкой

Люди также спрашивают

- Как устройство для нагрева с постоянной температурой влияет на выщелачивание редкоземельных элементов? Повышение эффективности экстракции до 95,72%

- Как роторный испаритель способствует концентрированию паст TiO2 и ZrO2? Достижение точной вязкости

- Каковы преимущества активированного угля в обработке тантала? Повысьте эффективность вашей карбонизации уже сегодня

- Как программируемый контроль температуры помогает при дегазации металлокерамики Ti(C,N)-FeCr? Обеспечение структурной целостности

- Каковы основные преимущества использования порошковой металлургии для сплавов Ti и TiZr? Достижение максимальной структурной точности

- Почему нанопорошки предварительно обрабатывают в промышленной печи? Оптимизация прочности и однородности эпоксидных нанокомпозитов

- Каково значение системы контроля потока для безопасности при пассивации порошков U-6Nb на месте?

- Каковы основные цели использования потока аргона высокой чистоты при пиролизе мембран CMS? Достижение высокочистых результатов