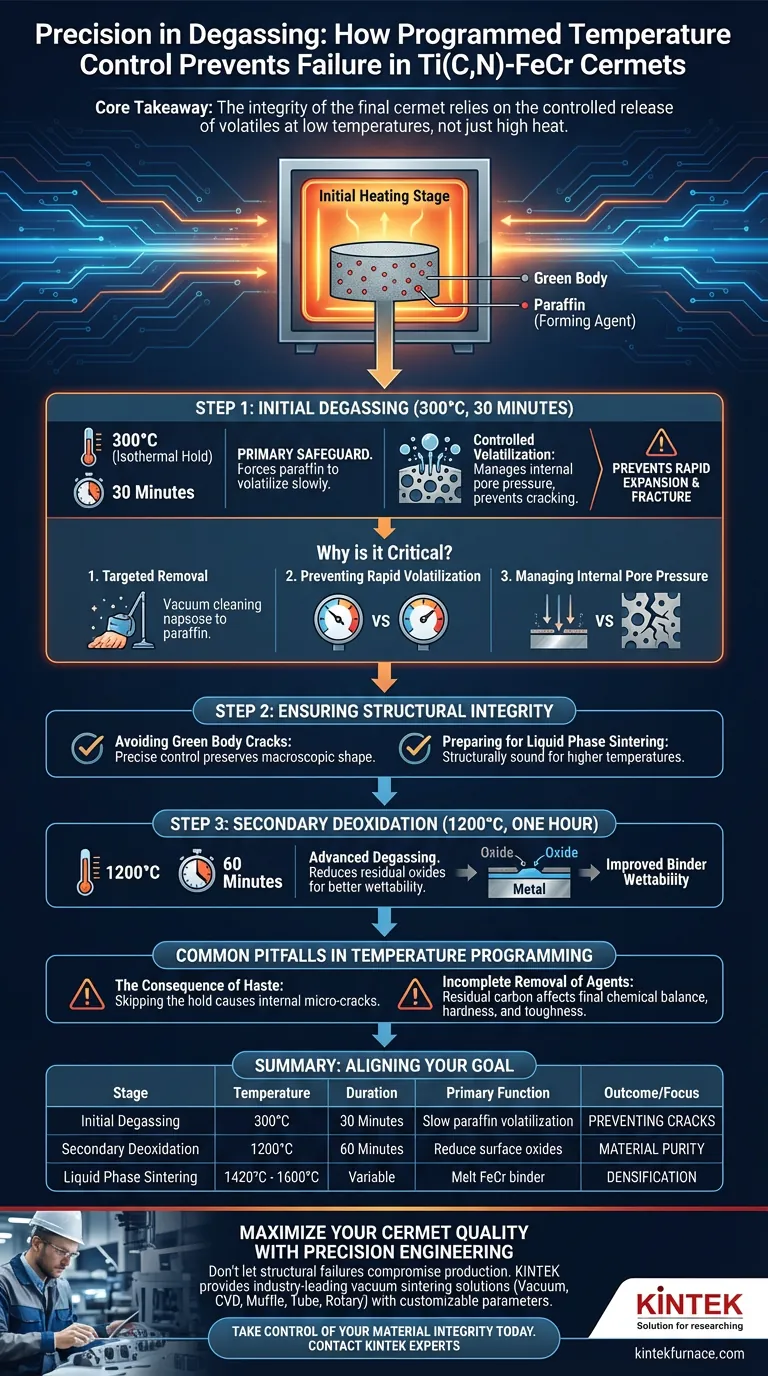

Программируемый контроль температуры является основной защитой от катастрофического разрушения структуры на начальном этапе нагрева металлокерамики Ti(C,N)-FeCr. Строго соблюдая 30-минутную изотермическую выдержку при 300°C, печь обеспечивает постепенное удаление формовочных агентов, в частности парафина. Этот точный контроль предотвращает быстрое расширение газов, которое в противном случае привело бы к растрескиванию хрупкого «зеленого тела» до начала высокотемпературного спекания.

Основной вывод Целостность конечной металлокерамики зависит не только от высокой температуры, но и от контролируемого выделения летучих веществ при низких температурах. Специальная изотермическая выдержка позволяет формовочным агентам выходить без создания внутреннего давления, вызывающего микротрещины и разрушение компонента.

Механизм контролируемой дегазации

Чтобы понять, почему этот этап критически важен, необходимо рассмотреть физические изменения, происходящие внутри спрессованного порошка.

Целевое удаление формовочных агентов

На этапе прессования добавляются такие агенты, как парафин, для связывания порошка. Эти агенты должны быть полностью удалены до того, как материал перейдет к высокотемпературным фазам.

Печь для вакуумного спекания запрограммирована на паузу при нагреве специально при 300°C.

Предотвращение быстрого испарения

Если температура повышается слишком быстро, парафин почти мгновенно переходит из твердого состояния в газообразное. Это быстрое изменение фазы создает массивное расширение объема внутри материала.

Поддерживая температуру постоянной в течение 30 минут, печь заставляет парафин испаряться с управляемой, медленной скоростью.

Управление внутренним давлением пор

«Зеленое тело» (прессованная, но не спеченная деталь) пористое, но хрупкое.

Контролируемое испарение гарантирует, что давление газа внутри этих пор остается ниже механической прочности компакта.

Обеспечение структурной целостности

Успех последующих этапов спекания полностью зависит от качества детали, выходящей из стадии дегазации.

Предотвращение трещин в «зеленом теле»

Наиболее непосредственный риск неправильной дегазации — это растрескивание. Если скорость выхода газа превышает пропускную способность поровой сети, напряжение физически разорвет материал.

Точный контроль температуры устраняет этот риск, сохраняя макроскопическую форму компонента.

Подготовка к спеканию в жидкой фазе

После безопасного удаления формовочных агентов материал становится достаточно структурно прочным, чтобы выдерживать более высокие температуры.

Эта структурная стабильность является предпосылкой для последующих этапов, когда печь нагревается до 1500°C–1600°C для плавления связующего FeCr и уплотнения металлокерамики.

Вторичная деоксидация (усовершенствованная дегазация)

В то время как первичная дегазация нацелена на формовочные агенты при 300°C, температурная программа играет вторичную роль очистки при более высоких температурах.

Уменьшение остаточных оксидов

Дополнительный термический контроль включает часовую изотермическую выдержку при 1200°C.

Этот этап способствует термическим химическим реакциям, которые уменьшают остаточные примеси кислорода на поверхностях порошка.

Улучшение смачиваемости связующего

Удаляя эти оксиды в вакууме, процесс улучшает смачиваемость керамической фазы Ti(C,N) металлическим связующим.

Это гарантирует, что при образовании жидкой фазы она сможет полностью проникнуть и уплотнить материал.

Распространенные ошибки в программировании температуры

Строгое соблюдение этих температурных профилей необходимо, поскольку компромиссы при ускорении процесса имеют серьезные последствия.

Последствия спешки

Пропуск или сокращение выдержки при 300°C для экономии времени — это ложная экономия.

Ускорение этого этапа почти гарантирует внутренние микротрещины, которые могут быть не видны до тех пор, пока деталь не выйдет из строя под нагрузкой в конечном применении.

Неполное удаление агентов

Если времени выдержки недостаточно, может остаться остаточный углерод от парафина.

Это загрязнение может изменить химический баланс металлокерамики, негативно влияя на твердость и ударную вязкость, достигаемые в течение финального окна спекания от 1420°C до 1480°C.

Сделайте правильный выбор для своей цели

Чтобы максимизировать производительность металлокерамики Ti(C,N)-FeCr, программирование вашей печи должно соответствовать конкретным этапам обработки.

- Если ваш основной фокус — предотвращение трещин: Приоритезируйте 30-минутную выдержку при 300°C для обеспечения медленного, безопасного выделения парафиновых формовочных агентов.

- Если ваш основной фокус — чистота материала: Убедитесь, что ваша программа включает часовую выдержку при 1200°C для уменьшения поверхностных оксидов и улучшения смачиваемости связующего.

- Если ваш основной фокус — уплотнение: Убедитесь, что печь может поддерживать точный контроль в диапазоне от 1500°C до 1600°C для обеспечения равномерного спекания в жидкой фазе.

Успех в производстве металлокерамики определяется терпением, проявленным на начальных этапах нагрева, а не только интенсивностью финального нагрева.

Сводная таблица:

| Этап | Температура | Продолжительность | Основная функция |

|---|---|---|---|

| Начальная дегазация | 300°C | 30 минут | Медленное испарение парафина для предотвращения растрескивания «зеленого тела». |

| Вторичная деоксидация | 1200°C | 60 минут | Уменьшение поверхностных оксидов для улучшения смачиваемости связующего. |

| Спекание в жидкой фазе | 1420°C – 1600°C | Переменная | Плавление связующего FeCr для полного уплотнения и твердости. |

Максимизируйте качество вашей металлокерамики с помощью прецизионного инжиниринга

Не позволяйте структурным сбоям или примесям ставить под угрозу ваше производство. KINTEK предлагает передовые решения для вакуумного спекания, подкрепленные экспертными исследованиями и разработками и производством мирового класса. Независимо от того, нужны ли вам вакуумные, CVD, муфельные, трубчатые или роторные системы, наши высокотемпературные печи полностью настраиваются в соответствии с вашими конкретными параметрами дегазации и спекания.

Возьмите под контроль целостность вашего материала уже сегодня. Свяжитесь с нашими техническими экспертами в KINTEK, чтобы узнать, как наши передовые технологии печей могут оптимизировать ваш лабораторный или производственный рабочий процесс.

Визуальное руководство

Ссылки

- T.H. Pampori, Jakob Kübarsepp. Exploring Microstructural Properties, Phase Transformations, and Wettability in High-Chromium Content Iron-bonded Ti(C,N)-based Cermet. DOI: 10.2497/jjspm.16p-t14-06

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для спекания молибденовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для спекания и пайки с вакуумной термообработкой

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Каковы недостатки зубной керамики? Взвешиваем стоимость, прочность и эстетику

- Почему требуется пустой контрольный эксперимент без образца? Обеспечение точности измерения окалины оксида

- Как вторичный процесс кальцинирования улучшает катализаторы, нагруженные Na2WO4? Оптимизируйте производительность поверхности уже сегодня

- Как используется СЭМ для оценки катализаторов на основе фосфата марганца после прокаливания? Проверка целостности нанолистов.

- Какие функции лабораторных печей можно регулировать в зависимости от требований применения? Оптимизируйте термическую обработку в вашей лаборатории

- Почему для регенерации катализатора требуется печь с программируемым контролем температуры? Обеспечение стабильности катализатора

- Каковы преимущества использования многоступенчатых лабораторных печей для спекания? Обеспечение бездефектной порошковой металлургии

- Какую роль играет высокопоточный азот при отжиге тонких пленок ITO? Защита проводимости и чистоты поверхности