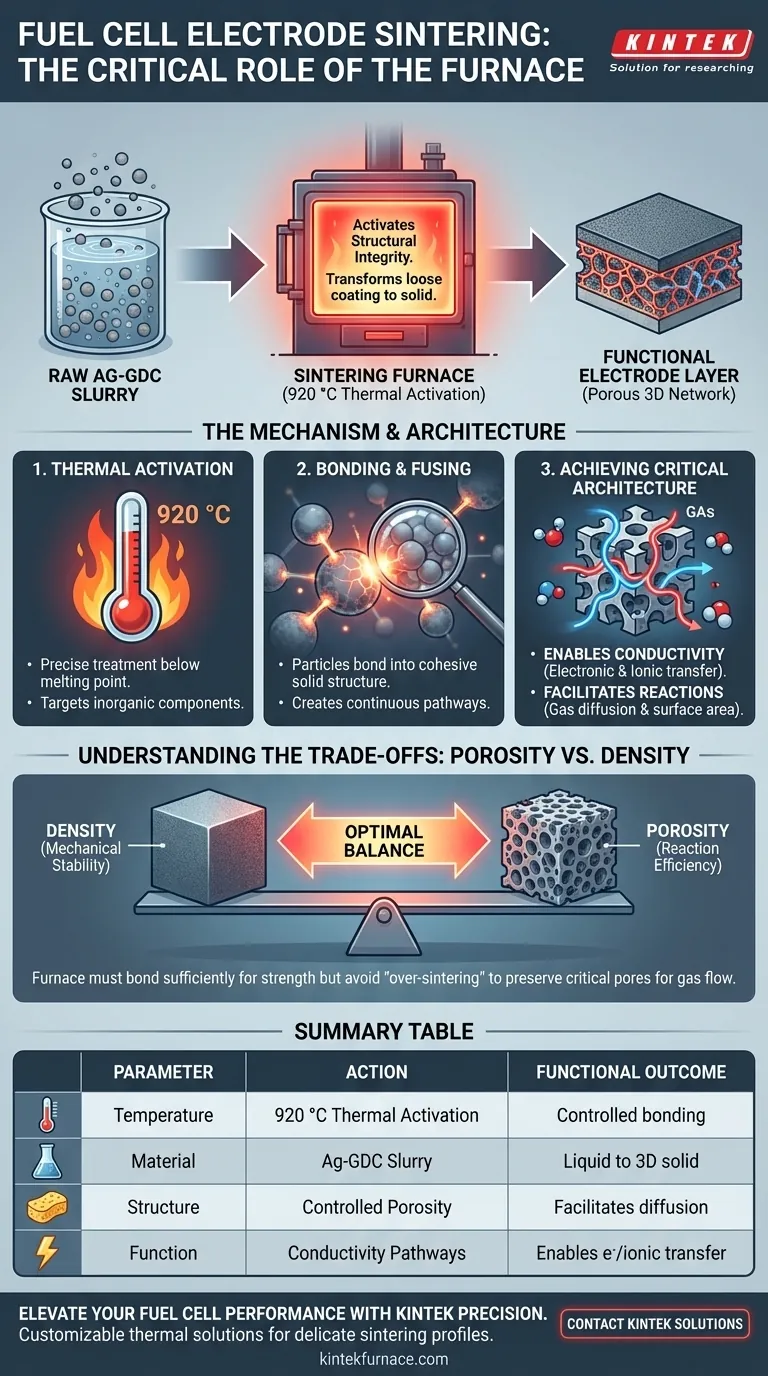

Спекательная печь выполняет критически важную задачу по активации структурной целостности электрода. Она подвергает нанесенные слои термической обработке при температуре 920 °C. Этот интенсивный нагрев заставляет неорганические компоненты суспензии Ag-GDC связываться, превращая рыхлое покрытие в функциональное трехмерное твердое тело.

Печь превращает электрод из сырой суспензии в сложную, пористую структуру. Эта термическая обработка необходима для создания физических путей, требуемых как для электрической проводимости, так и для химических реакций.

Механизм формирования структуры

Термическая активация при 920 °C

Печь работает при установленной температуре 920 °C на этом этапе производства.

Эта температура тщательно откалибрована так, чтобы быть ниже точки плавления материалов, но достаточно высокой для активации спекания.

Связывание неорганических компонентов

Нагрев направлен на неорганические компоненты суспензии Ag-GDC (оксид церия, легированный гадолинием, с серебром).

Благодаря этой тепловой энергии частицы начинают связываться и сливаться. Это создает единую твердую структуру из первоначального жидкого или пастообразного покрытия.

Достижение критической архитектуры

Создание трехмерной сети

Основным результатом этого процесса спекания является пористая трехмерная сеть.

В отличие от полностью плотного блока материала, эта сеть сохраняет открытые внутренние пространства. Эта специфическая архитектура не является дефектом; это функциональное требование для работы топливного элемента.

Обеспечение проводимости

Твердые части этой сети обеспечивают необходимые «дороги» для передачи энергии.

В частности, спеченная структура создает непрерывные пути, обеспечивающие как электронную, так и ионную проводимость по всему слою электрода.

Облегчение химических реакций

Открытые пористые пустоты внутри структуры одинаково важны.

Они обеспечивают необходимое физическое пространство для диффузии продуктов разложения аммиака. Кроме того, эти пустоты обеспечивают площадь поверхности, необходимую для эффективного протекания электрохимических реакций топливного элемента.

Понимание компромиссов

Пористость против плотности

Хотя общее спекание часто направлено на максимальное увеличение плотности для повышения прочности, электроды топливных элементов требуют тонкого баланса.

Печь должна достаточно прочно связывать частицы, чтобы обеспечить механическую стабильность и проводимость.

Однако она не должна «переспекать» материал до такой степени, чтобы поры закрылись. Если структура станет слишком плотной, это заблокирует пути диффузии для таких газов, как аммиак, что сделает элемент неэффективным.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать электродный слой, вы должны рассматривать профиль спекания как переменную, контролирующую соотношение проводимости и диффузии.

- Если ваш основной акцент — механическая стабильность: Убедитесь, что термическая обработка достаточна для полного связывания неорганических компонентов Ag-GDC в прочную сеть.

- Если ваш основной акцент — эффективность реакции: Убедитесь, что обработка при 920 °C сохраняет достаточное количество пористого пространства для разложения аммиака и газового потока.

Спекательная печь — это не просто нагреватель; это архитектор внутреннего ландшафта электрода.

Сводная таблица:

| Параметр процесса | Действие/Механизм | Функциональный результат |

|---|---|---|

| Температура | Термическая активация 920 °C | Контролируемое связывание неорганических компонентов |

| Материал | Суспензия Ag-GDC | Превращение из жидкого покрытия в 3D-твердое тело |

| Структура | Контролируемая пористость | Облегчает диффузию газов и разложение аммиака |

| Функция | Пути проводимости | Обеспечивает электронную и ионную проводимость по всему слою |

Повысьте производительность вашего топливного элемента с помощью прецизионных решений KINTEK

Раскройте весь потенциал архитектуры вашего электрода с помощью передовых термических решений KINTEK. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает настраиваемые муфельные, трубчатые, роторные, вакуумные и CVD системы, специально разработанные для обработки деликатных профилей спекания, таких как процесс Ag-GDC при 920 °C.

Независимо от того, масштабируете ли вы производство или совершенствуете лабораторные исследования, наши высокотемпературные печи обеспечивают равномерный нагрев и точный контроль, необходимые для достижения баланса между механической стабильностью и критической пористостью.

Готовы оптимизировать производство ваших топливных элементов? Свяжитесь с нами сегодня, чтобы обсудить ваши уникальные потребности.

Визуальное руководство

Ссылки

- Zeyu Lin, Bo Liang. Ammonia-Fueled Tubular Solid Oxide Fuel Cell Using a Plasma-Enhanced Cracking Reactor. DOI: 10.1021/acs.energyfuels.5c03027

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для спекания молибденовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для спекания и пайки с вакуумной термообработкой

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Что такое вакуумная термообработка и почему она важна в механическом производстве? Повышение производительности и срока службы компонентов

- Каковы технические преимущества использования азотного охлаждения под высоким давлением? Достижение точной термообработки

- Каковы ключевые особенности печей для вакуумного прессового спекания? Получите материалы высокой чистоты и плотности

- Каково значение вакуумного спекания в металлообработке и как непрерывные вакуумные печи способствуют его осуществлению? Откройте для себя высокочистые металлические детали

- Каковы преимущества вертикальной вакуумной печи для экономии места? Максимальная эффективность в компактных лабораториях

- Каковы преимущества использования вакуумных печей для производства оптических материалов? Достижение чистоты и производительности

- Каково техническое значение контроля скорости утечки вакуума? Обеспечение термической стабильности и чистоты

- Каковы преимущества использования вакуумной печи? Достижение превосходной термообработки с точным контролем